- Urządzenie i zasada działania

- Rodzaje termopar i ich charakterystyka

- Tabela porównawcza termopar

- Metody połączenia

- Aplikacja

- Podobne filmy

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

W automatyzacji procesów technologicznych często konieczne jest przyjęcie wskaźników zmian temperatury, ich załadowania do systemów sterowania, w celu dalszego przetwarzania. Wymaga to bardzo dokładnych czujników o niskiej bezwładności, zdolnych do wytrzymania wysokich obciążeń temperaturowych w określonym zakresie pomiarowym. Jako konwerter termoelektryczny szeroko stosowane są termopary - urządzenia różnicowe, które zamieniają energię cieplną w energię elektryczną.

Urządzenia są również prostym i wygodnym czujnikiem temperatury dla termometru termoelektrycznego, zaprojektowanym do wykonywania dokładnych pomiarów w dość szerokim zakresie temperatur. W szczególności automatyzacja sterowania kotłów gazowych i innych systemów grzewczych jest wyzwalana sygnałem elektrycznym z czujnika opartego na termoparach. Konstrukcje czujników zapewniają niezbędną dokładność pomiaru w wybranym zakresie temperatur.

Urządzenie i zasada działania

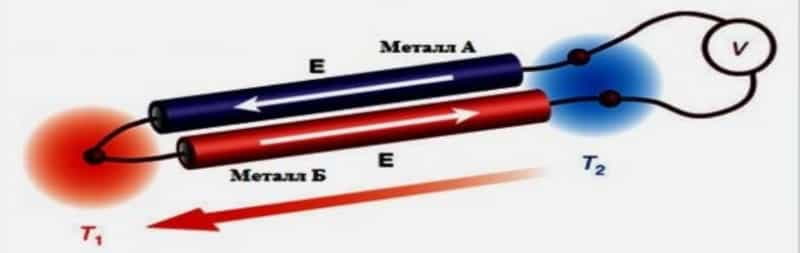

Termopara strukturalnie składa się z dwóch drutów, z których każdy jest wykonany z różnych stopów. Końce tych przewodów tworzą kontakt (gorące połączenie) wykonane przez skręcenie, przy użyciu wąskiego szwu spawalniczego lub zgrzewania doczołowego. Wolne końce termopary są zamykane za pomocą przewodów kompensacyjnych do styków urządzenia pomiarowego lub podłączane do automatycznego urządzenia sterującego. W punktach połączenia, inne tak zwane formy zimnego złącza. Urządzenie jest pokazane schematycznie na rysunku 1.

Strefa gorącego skrzyżowania jest podświetlona na czerwono, zimne skrzyżowanie jest na niebiesko.

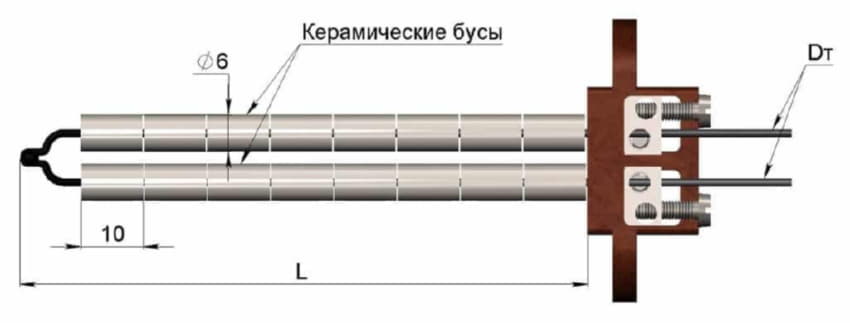

Elektrody składają się z różnych metali (metal A i metal B), które na schemacie są pomalowane na różne kolory. Aby chronić termoelektrody przed agresywnym gorącym środowiskiem, umieszcza się je w szczelnej kapsule wypełnionej gazem obojętnym lub cieczą. Czasami na elektrodach umieszczane są kulki ceramiczne, jak pokazano na rys. 2).

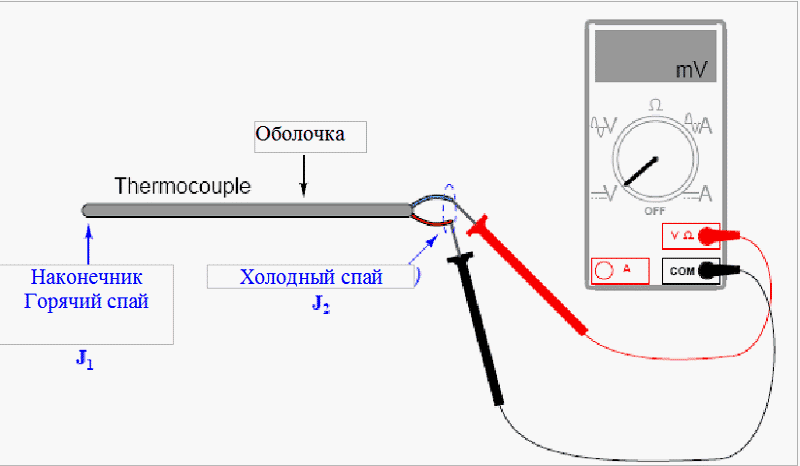

Zasada działania opiera się na efekcie termoelektrycznym. Gdy obwód jest zamknięty, na przykład za pomocą miliwoltomierza (patrz rys. 3), w punktach zrostów pojawia się termo-emf. Ale jeśli styki elektrod są w tej samej temperaturze, to te pola elektromagnetyczne kompensują się wzajemnie, a prąd nie występuje. Jeśli jednak konieczne jest podgrzanie miejsca lutowania na gorąco palnikiem, to zgodnie z efektem Seebecka wystąpi różnica potencjałów potwierdzająca istnienie prądu elektrycznego w obwodzie.

Warto zauważyć, że napięcie na zimnych końcach elektrod jest proporcjonalne do temperatury w obszarze lutowania na gorąco. Innymi słowy, w pewnym zakresie temperatur obserwujemy liniową charakterystykę termoelektryczną pokazującą zależność napięcia od wielkości różnicy temperatur między punktami lutowania na gorąco i na zimno. Ściśle mówiąc, o liniowości wskaźników można mówić tylko wtedy, gdy temperatura w obszarze spoidła zimnego jest stała. Należy to uwzględnić przy wykonywaniu podziałki termopary. Jeśli temperatura na zimnych końcach elektrod zmienia się, błąd pomiaru może być dość znaczny.

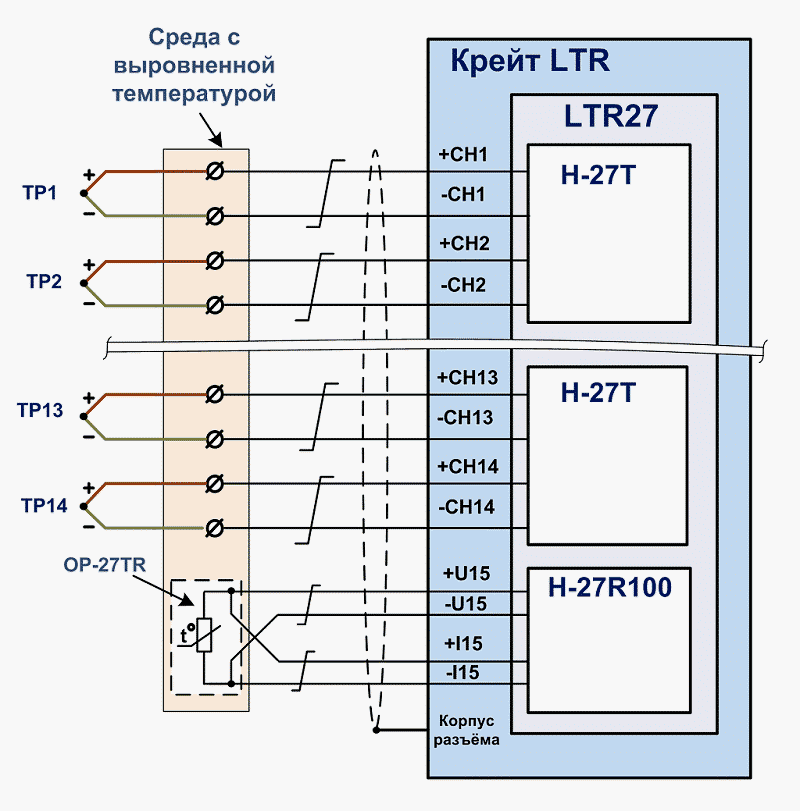

W przypadkach, w których konieczne jest osiągnięcie wysokiej dokładności wskaźników, zimne impulsy przetworników pomiarowych są nawet umieszczane w specjalnych komorach, w których środowisko temperaturowe jest utrzymywane na tym samym poziomie przez specjalne urządzenia elektroniczne wykorzystujące dane z termometru oporowego (schemat przedstawiono na rys. 4). Dzięki takiemu podejściu można osiągnąć dokładność pomiaru z dokładnością do ± 0, 01 ° C. Jednak tak wysoka dokładność jest potrzebna tylko w kilku procesach technologicznych. W niektórych przypadkach wymagania nie są tak rygorystyczne, a błąd może być znacznie niższy.

Na błąd wpływają nie tylko spadki temperatury w otoczeniu otaczającym lutowanie na zimno. Dokładność odczytów zależy od rodzaju konstrukcji, okablowania przewodów i niektórych innych parametrów.

Rodzaje termopar i ich charakterystyka

Różne stopy używane do wytwarzania termopar mają różne współczynniki termoemisji. W zależności od tego, z jakich metali wykonane są termoelektrody, rozróżnia się następujące główne typy termopar:

- TPP13 - platyna-platyna (typ R);

- TPP10 - platyna-platyna (typ S);

- TPR - platynowo-rodowo-platynowo-rodowy (typ B);

- TLC - żelazo-constantan (typ J);

- TMKn - miedź-constantan (typ T);

- TNN - nihrosil-nisilovye (typ N);

- TXA - chromel-alumel (typ K);

- TCHKn - stały chromel (typ E);

- TLC - chromel-copel (typ L);

- TMK - miedziany kopel (typ M);

- TCC - silh-silin (typ I);

- TVR - wolfram (typy A-1 - A-3).

Wymagania techniczne dla termopar są ustalane przez parametry zdefiniowane przez GOST 6616-94, a ich NSH (nominalna statyczna charakterystyka konwersji), optymalne zakresy pomiarowe, ustalone klasy tolerancji są regulowane przez normy IEC 62460 i zdefiniowane przez GOST 8.585-2001. Należy również zauważyć, że NSH w termoparach wolframowo-renowych były nieobecne w tabelach IEC do 2008 r. Do chwili obecnej normy te nie definiują charakterystyki termopary chromowo-kopelowej, ale ich parametry nadal podlegają GOST 8.585-2001. Dlatego importowane termopary typu L nie są kompletnym analogiem produktu krajowego TCC.

Czujniki termiczne można sklasyfikować według innych znaków: według rodzaju połączeń, liczby wrażliwych elementów.

Rodzaje skrzyżowań

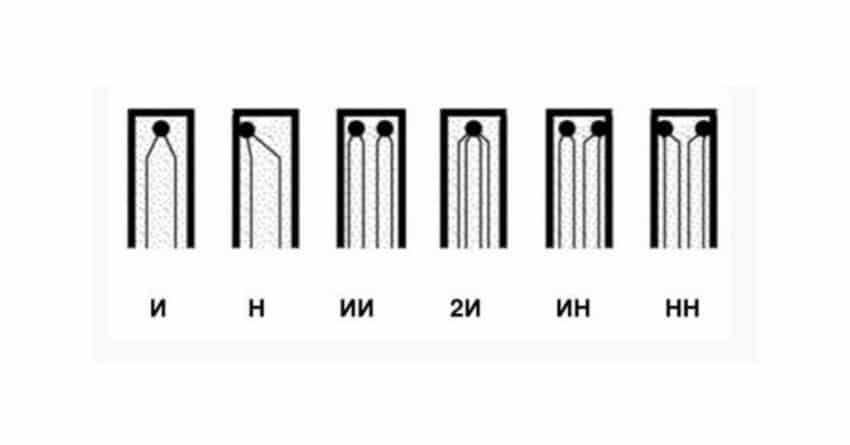

W zależności od przeznaczenia czujnika termicznego, złącza termopary mogą mieć inną konfigurację. Istnieją jednoczęściowe i dwuelementowe złącza. Mogą być uziemione do korpusu kolby lub nieuziemione. Możesz zrozumieć schematy takich struktur z rysunku 5.

Listy są oznaczone:

- I - jedno złącze, odizolowane od ciała;

- H - jedno złącze połączone z obudową;

- AI - dwa odizolowane od siebie i od korpusu skrzyżowania;

- 2I - podwójne złącze, odizolowane od ciała;

- IN - dwa skrzyżowania, z których jedno jest uziemione;

- NN - dwa nieizolowane złącza połączone z obudową.

Uziemienie obudowy zmniejsza bezwładność termopary, co z kolei zwiększa wydajność czujnika i zwiększa dokładność pomiarów w czasie rzeczywistym.

W celu zmniejszenia bezwładności w niektórych modelach przetworników termoelektrycznych pozostawić gorące złącze na zewnątrz żarówki ochronnej.

Termopary wielopunktowe

Często wymagany jest pomiar temperatury w różnych punktach jednocześnie. Wielopunktowe termopary rozwiązują ten problem: przechwytują dane temperatury wzdłuż osi konwertera. Taka potrzeba powstaje w przemyśle chemicznym i petrochemicznym, gdzie wymagane jest uzyskanie informacji o rozkładzie temperatury w reaktorach, kolumnach frakcjonujących i innych zbiornikach przeznaczonych do przetwarzania cieczy za pomocą środków chemicznych.

Wielopunktowe przetworniki pomiaru temperatury poprawiają wydajność, nie wymagają kompleksowej konserwacji. Liczba punktów zbierania danych może wynosić do 60. W tym przypadku używana jest tylko jedna kolba i jeden punkt wstawiania w instalacji.

Tabela porównawcza termopar

Powyżej rozważaliśmy rodzaje konwerterów termoelektrycznych. Czytelnik najprawdopodobniej ma rozsądne pytanie: dlaczego istnieje tak wiele rodzajów termopar?

Faktem jest, że dokładność pomiarów zadeklarowanych przez producenta jest możliwa tylko w pewnym zakresie temperatur. W tym zakresie producent gwarantuje liniową charakterystykę swojego produktu. W innych zakresach zależność napięcia od temperatury może być nieliniowa, co musi być odzwierciedlone w dokładności. Należy pamiętać, że materiały mają inny stopień topliwości, więc dla nich istnieje wartość graniczna temperatur roboczych.

Dla porównania termopar sporządzane są tabele, które wyświetlają główne parametry przetworników pomiarowych. Jako przykład przedstawiamy jeden z wariantów tabeli do porównywania typowych termopar.

Tabela 1.

| Typ termopary | K | J | N | R | S | B | T | E |

| Materiał dodatniej elektrody | Cr - Ni | Fe | Ni - Cr - Si | Pt - Rh (13% Rh) | Pt - Rh (10% Rh) | Pt - Rh (30% Rh) | Cu | Cr - Ni |

| Materiał elektrody ujemnej | Ni - Al | Cu - Ni | Ni - Si - Mg | Pt | Pt | Pt - Rh (6% Rh | Cu - Ni | Cu - Ni |

| Współczynnik temperaturowy | 40 … 41 | 55, 2 | 68 | |||||

| Zakres temperatury pracy, ºC | 0 do +1100 | 0 do +700 | 0 do +1100 | 0 do +1600 | 0 do 1600 | +200 do +1700 | -185 do +300 | 0 do +800 |

| Ogranicz temperatury, ºС | -180; +1300 | -180; +800 | -270; +1300 | - 50; +1600 | -50; +1750 | 0; +1820 | -250; +400 | -40; +900 |

| Klasa dokładności 1, w odpowiednim zakresie temperatur (° C) | ± 1, 5 od -40 ° C do 375 ° C | ± 1, 5 od -40 ° C do 375 ° C | ± 1, 5 od -40 ° C do 375 ° C | ± 1, 0 od 0 ° C do 1100 ° C | ± 1, 0 od 0 ° C do 1100 ° C | ± 0, 5 od -40 ° C do 125 ° C | ± 1, 5 od -40 ° C do 375 ° C | |

| ± 0, 004 × T od 375 ° C do 1000 ° C | ± 0, 004 × T od 375 ° C do 750 ° C | ± 0, 004 × T od 375 ° C do 1000 ° C | ± 1 + 0, 003 × (T - 1100)] od 1100 ° C do 1600 ° C | ± 1 + 0, 003 × (T - 1100)] od 1100 ° C do 1600 ° | ± 0, 004 × T od 125 ° C do 350 ° C | ± 0, 004 × T od 375 ° C do 800 ° C | ||

| Klasa dokładności 2 w odpowiednim zakresie temperatur (° C) | ± 2, 5 od -40 ° C do 333 ° C | ± 2, 5 od -40 ° C do 333 ° C | ± 2, 5 od -40 ° C do 333 ° C | ± 1, 5 od 0 ° C do 600 ° C | ± 1, 5 od 0 ° C do 600 ° C | ± 0, 0025 × T od 600 ° C do 1700 ° C | ± 1, 0 od -40 ° C do 133 ° C | ± 2, 5 od -40 ° C do 333 ° C |

| ± 0, 0075 × T od 333 ° C do 1200 ° C | ± 0, T od 333 ° C do 750 ° C | ± 0, 0075 × T od 333 ° C do 1200 ° C | ± 0, 0025 × T od 600 ° C do 1600 ° C | ± 0, 0025 × T od 600 ° C do 1600 ° C | ± 0, 0075 × T od 133 ° C do 350 ° C | ± 0, 0075 × T od 333 ° C do 900 ° C | ||

| Szpilki do oznaczania kolorów IEC | Zielony - biały | Czarno-biały | Liliowy - Biały | Pomarańczowo - biały | Pomarańczowo - biały | Nieobecny | Brązowo - biały | Fioletowy - biały |

Metody połączenia

Każdy nowy punkt połączenia drutu z różnych metali tworzy zimne złącze, które może mieć wpływ na dokładność odczytów. Dlatego połączenia termopary są wykonywane, jeśli to możliwe, przewodami z tego samego materiału co elektrody. Producenci zazwyczaj dostarczają produkty z podłączonymi przewodami kompensacyjnymi.

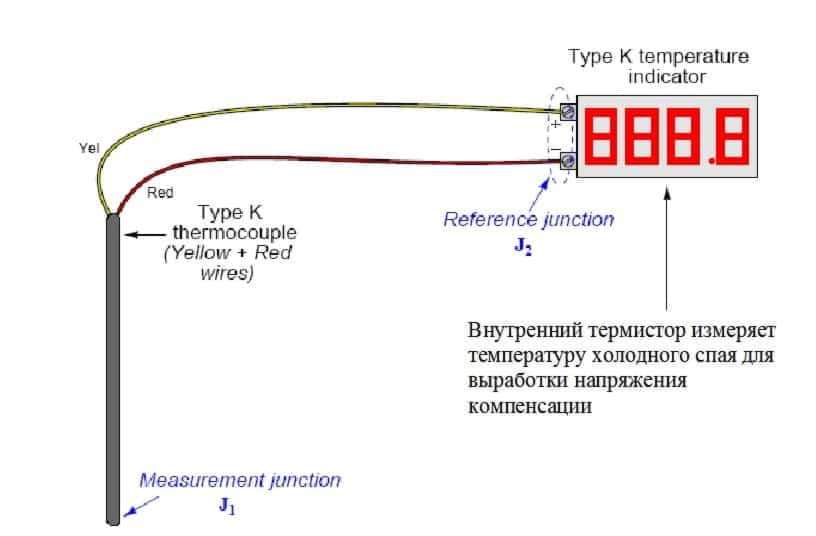

Niektóre mierniki zawierają odczyty oparte na wbudowanym termistorze. Przewody są po prostu podłączone do takich urządzeń, z zachowaniem ich polaryzacji (patrz rys. 6).

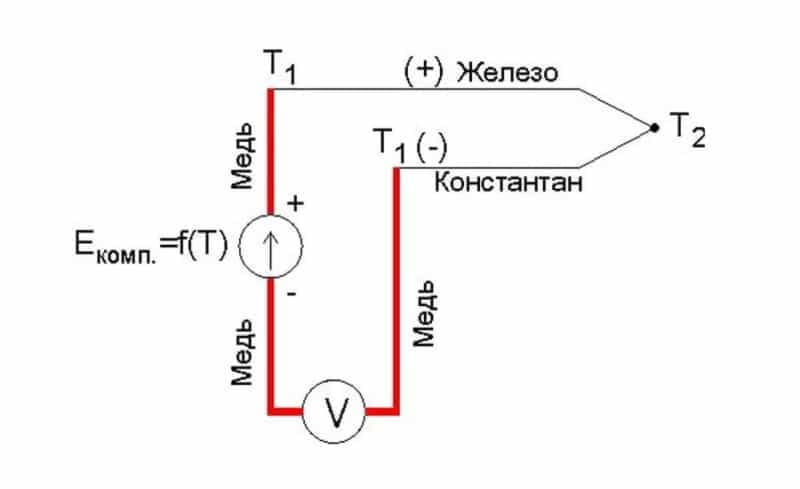

Często używa się schematu połączeń „do złamania”. Urządzenie pomiarowe jest połączone przewodem tego samego typu co terminale (najczęściej miedziane). Tak więc nie ma zimnego złącza na skrzyżowaniach. Powstaje tylko w jednym miejscu: w miejscu połączenia przewodu z elektrodą termoparową. Rysunek 7 przedstawia schemat takiego połączenia.

Podczas podłączania termopary, systemy pomiarowe powinny być umieszczone jak najbliżej, aby uniknąć używania zbyt długich przewodów. W każdym przewodzie możliwe zakłócenia, które zwiększają się wraz ze wzrostem długości drutu. Jeśli możliwe jest pozbycie się zakłóceń radiowych poprzez ekranowanie okablowania, znacznie trudniej jest poradzić sobie z prądami pobudzającymi.

W niektórych obwodach pomiędzy stykiem przyrządu pomiarowego a zimnym punktem połączenia stosowany jest termistor kompensacyjny. Ponieważ temperatura zewnętrzna w równym stopniu wpływa na rezystor i wolne złącze, ten element koryguje takie efekty.

I wreszcie: po podłączeniu termopary do urządzenia pomiarowego, za pomocą tabel kalibracyjnych, należy wykonać procedurę kalibracji.

Aplikacja

Termopary są stosowane wszędzie tam, gdzie wymagany jest pomiar temperatury w środowisku procesowym. Są one stosowane w zautomatyzowanych systemach sterowania jako czujniki temperatury. Termopary typu TVR, w których imponująca średnica termoelektrody jest, są niezastąpione, gdy konieczne jest uzyskanie danych o zbyt wysokiej temperaturze, w szczególności w hutnictwie.

Kotły gazowe, konwektory, podgrzewacze wody są również wyposażone w konwertery termoelektryczne.

Korzyści

- wysoka dokładność pomiaru;

- dość szeroki zakres temperatur;

- wysoka niezawodność;

- łatwa konserwacja;

- taniość.

Wady

Wadami produktów są czynniki:

- wpływ wolnych skrzyżowań na działanie instrumentu;

- ograniczenie granic zakresu działania nieliniowej zależności TEDS od stopnia ogrzewania, co stwarza trudności w opracowaniu wtórnych przetworników sygnału;

- podczas długotrwałej pracy w warunkach spadku temperatury, charakterystyki kalibracji pogarszają się;

- potrzeba indywidualnej kalibracji w celu uzyskania wysokiej dokładności pomiaru, w granicach błędu 0, 01 ºC.

Ze względu na to, że problemy związane z brakami można rozwiązać, użycie termopar jest bardziej niż uzasadnione.