Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

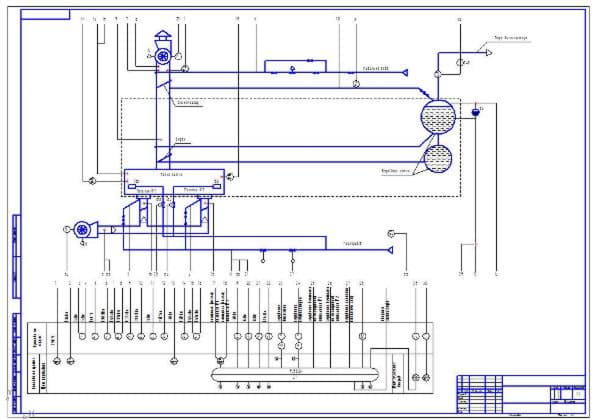

Schemat automatyzacji rozwoju zautomatyzowanego systemu sterowania procesem jest rodzajem zintegrowanego schematu funkcjonalnego obiektu kontroli technologicznej, obejmującego tzw. „Sprzęt polowy” niższego poziomu systemu i pokazującego jego połączenie z urządzeniami, sterującym sprzętem komputerowym oraz punktami kontroli i zarządzania wyższego poziomu.

Schemat automatyzacji jest przeprowadzany z uwzględnieniem wymagań sekcji 2 GOST 2.702-75 * ESKD, str. 2.4 GOST 24.302-80, sekcja 4.1 RD 50-34.698-90 i sekcja 4.3 GOST 21.408-93 SPDS.

Schemat automatyzacji jest opracowany jako całość dla obiektu kontroli technologicznej zautomatyzowanego systemu sterowania procesem zautomatyzowanego systemu sterowania procesem lub dla oddzielnego systemu inżynieryjnego (zasilanie, dostawa ciepła, wentylacja itp.) Lub części systemu technologicznego / technologicznego, procesu i działania: linia, sekcja, jednostka, instalacja, jednostka.

Schemat funkcjonalny jest opracowywany na podstawie materiałów początkowych w celu stworzenia zautomatyzowanego systemu kontroli procesu, a przede wszystkim materiałów regulacji procesu lub pojedynczych dokumentów zawartych w „regulacjach procesu”.

Najlepszym wariantem schematu automatyzacji funkcjonalnej TOU jest obwód połączony ze schematem okablowania, który jest wykonywany jako część podstawowego zestawu marki T zgodnie z GOST 21.401-88 SPDS lub ze schematami okablowania systemów inżynierskich.

Wdrożenie połączonego schematu jest dozwolone przez klauzulę 3.3 GOST 21.404-88 „Technologia produkcji. Podstawowe wymagania dotyczące rysunków roboczych.

W praktyce zagranicznej stosowany jest rozwój schematów PID (Schemat Instrument Process). Opracowanie połączonego schematu przez specjalistów z działu technologicznego (TX, OM, VC, EM itp.) Wraz ze specjalistami w zakresie rozwoju zautomatyzowanych systemów sterowania procesami (w tym niższy poziom „pola”) daje najbardziej efektywne rozwiązania w obu częściach projektu (na przykład, TX i ATC).

Ponieważ taki schemat jest tworzony z dwoma sygnaturami (TX i ATX), każda zmiana części TX automatycznie staje się własnością programistów ATX, -: usuwa to wiele sytuacji konfliktowych wynikających z oddzielnej publikacji dokumentów - oddzielne schematy połączeń TX (OS, VC itp. .) i osobno schematy automatyzacji ATX.

Projekt automatyzacji (SZ) przy opracowywaniu go oddzielnie od wydania schematu TX (OV, VC itp.) Musi być skoordynowany z odpowiednimi specjalistami technologicznymi (sanitarnymi, grzewczymi i wentylacyjnymi itp.) Projektu.

Należy zauważyć, że na schemacie okablowania (TX, OV, VK) zgodnie z pkt 3.2 GOST 1 1 -88 należy wskazać „… rurociągi i ich elementy” ze wszystkimi oznaczeniami alfanumerycznymi.

Podajemy wyjaśnienia niektórych terminów.

Blok technologiczny - zespół lub zespół montażowy urządzeń technologicznych o określonym poziomie gotowości fabrycznej i zdolności produkcyjnej, przeznaczony do realizacji głównych lub pomocniczych procesów technologicznych. Urządzenie obejmuje maszyny, urządzenia, podstawowe elementy sterujące i sterujące, rurociągi, konstrukcje wsporcze i obsługowe, izolację termiczną i ochronę chemiczną.

Bloki z reguły są tworzone w celu realizacji procesów wymiany ciepła, transferu masy, procesów hydrodynamicznych, chemicznych i biologicznych. Nomenklatura bloków jest ustalana przez departamentalne dokumenty regulacyjne uzgodnione z ministerstwami prowadzącymi prace instalacyjne.

Rurociąg technologiczny - rurociąg przeznaczony do transportu różnych substancji niezbędnych do prowadzenia procesu technologicznego lub eksploatacji urządzeń.

Elementy rurociągu - dysze (rury), łuki, reduktory, trójniki, kołnierze, kompensatory, odłączniki, elementy regulacyjne, zabezpieczające, wsporniki, uszczelki i elementy mocujące, urządzenia zainstalowane na rurociągach w celu sterowania i zarządzania, kondensacji i innych części i urządzeń.

Urządzenia zainstalowane na rurociągach do monitorowania i sterowania są pokazane jako elementy rurociągu na schemacie okablowania lub w układzie scalonym.

Oznaczenia alfanumeryczne są stosowane do półek linii odniesienia i odpowiadają numerowi rysunku elementu.

Elementem (elementem hipotecznym) jest część lub jednostka montażowa, która jest nierozłącznie osadzona w urządzeniach technologicznych i rurociągach (piasta, dławik, kieszeń, rękaw itp.).

Podobny element zgodny z SNiP 3.05.07-85 „Systemy automatyzacji” nazywany jest elementem projektu hipotecznego lub hipotecznego.

Wbudowana konstrukcja lub wbudowany element muszą zapewniać niezbędną szczelność urządzeń procesowych i rurociągu przed zainstalowaniem na nich urządzenia automatyki. Pozwala to na hydrauliczne i pneumatyczne testowanie sprzętu i rurociągów przed instalacją urządzeń automatyki, przed rozpoczęciem instalacji i uruchomienia systemów automatyki i systemów sterowania procesem.

Urządzenie selekcyjne - urządzenie zainstalowane na urządzeniu procesowym lub rurociągu i przeznaczone do dostarczania mierzonego medium do urządzeń pomiarowych lub przetworników pomiarowych (czujników).

Należy zauważyć, że zgodnie z klauzulą 2.12 elementów wbudowanych lub struktur SNiP 3.05.07-85 do montażu urządzeń podstawowych, do instalowania urządzeń selektywnego ciśnienia, przepływu i poziomu itp. (Kończących się zaworami odcinającymi), poszczególnych urządzeń, przepływomierzy, przepływomierzy, czujników, które regulują i korpusy blokujące, obejścia (obejścia), materiały do produkcji elementów wbudowanych (struktur) są zapewnione i oznaczone w części technologicznej projektu (TX, OM, VK).