- Kołek: to jest łącznik do mocowania łącznika

- Materiał kołków

- Odmiany elementów złącznych

- Jak wybrać odpowiedni kołek

- Jak zamontować kołek w ścianie: instrukcje krok po kroku

- Praktyczne rozwiązania mocowań wzmacniających

- Jak wkręcić kołek w ścianę: technologia montażu płyt kartonowo-gipsowych

- Co może zastąpić plastikowy kołek

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

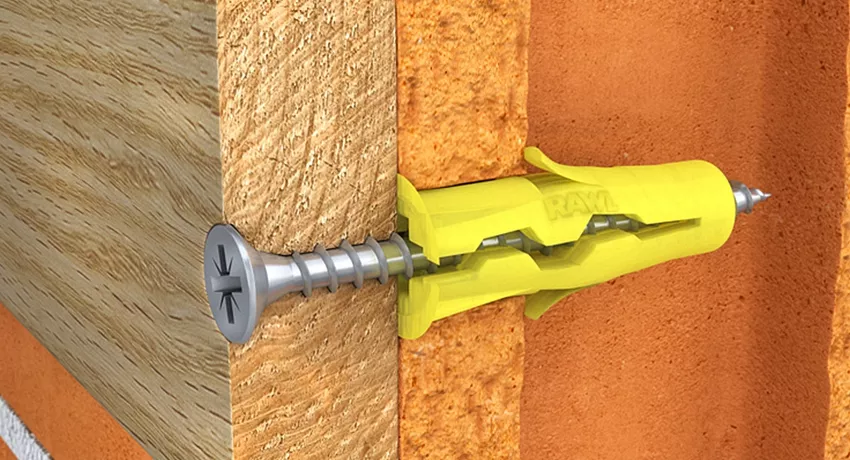

Kołek jest najpopularniejszym łącznikiem służącym do bezpiecznego mocowania dowolnej konstrukcji lub elementu do twardej powierzchni. Zasada jego działania opiera się na występowaniu siły tarcia, która powstaje w wyniku jej rozszerzania się w grubości podłoża pod wpływem wkręcanej w nią śruby lub wkrętu. Decyzja o sposobie montażu kołka w ścianie będzie zależała od rodzaju łącznika oraz rodzaju podłoża.

Kołki są potrzebne do pewnego przytrzymania śrub i wkrętów samogwintujących w otworze

Kołek: to jest łącznik do mocowania łącznika

W celu zamocowania konstrukcji do podłoża stosuje się różne warianty mocowania. Aby zapewnić ich niezawodną przyczepność do powierzchni, stosuje się różne produkty, w tym kołki (lub kołki).

Kołki bezpiecznie mocują śruby wewnątrz ściany

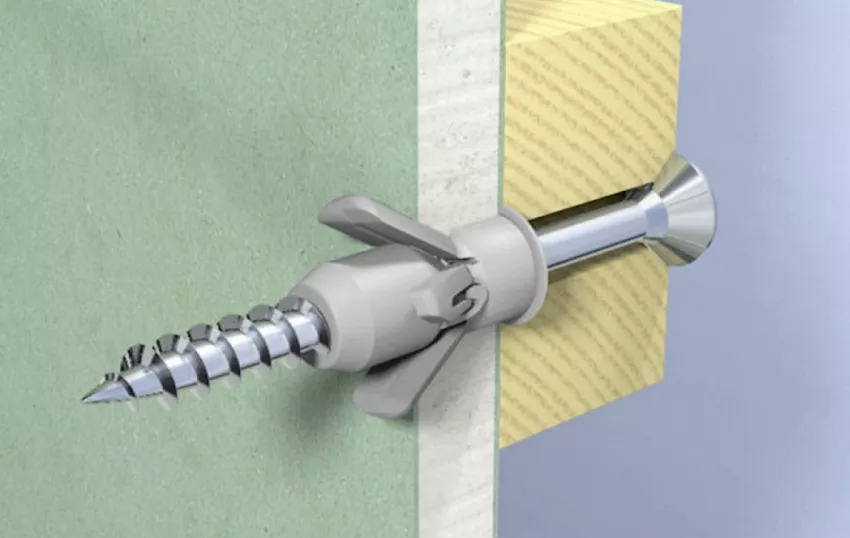

Kołek to tuleja lub tuleja wkładana do otworu w ścianie. Projekt składa się z dwóch części: ekspansywnej i nierozszerzalnej. W tuleję wkręcana jest śruba, która przyczynia się do rozszerzania dystansu, tworząc pewny chwyt między kołkiem a podstawą. Nierozłączna część produktu eliminuje możliwość przekręcenia śruby w otworze.

W górnej części kołka pod wkręt samogwintujący znajduje się tuleja typu cylindrycznego, grzybkowego lub z łbem stożkowym, która zapobiega wpadaniu wkręta w grubość podstawy. Poprzednikiem kołka był zwykły drewniany klocek, który wkręcano w ścianę, w którą następnie wbijano gwóźdź.

Nowoczesne kołki prezentowane są w szerokiej gamie gatunków. Można je stosować na różnego rodzaju podłożach, w tym na betonie ciężkim i porowatym, cegle, kamieniu naturalnym, pustaku żużlowym, płycie gipsowo-kartonowej, gipsie. Kołki dostępne są w długościach 40-140 mm z rozstawem 20 mm. Wewnętrzna średnica otworu wynosi 5-7 mm. Zewnętrzna część produktu ma 6-10 mm. Każdy model produktu posiada symbol składający się z dwóch wartości: średnicy otworu i długości, co eliminuje konieczność decydowania jak zmierzyć średnicę kołka.

Ważne! Kołki są dobierane na podstawie grubości mocowanego materiału i są obliczane dla wartości 10-100 mm, ponieważ ważne jest, aby produkt wszedł w podstawę na głębokość wystarczającą do otwarcia przekładki.

Istnieją różne rodzaje kołków do różnych typów powierzchni

Główne zalety stosowania kołków:

- niezawodność;

- łatwe wejście w każdą powierzchnię z uderzeniem;

- niezawodna przyczepność produktów do podłoża;

- sztywne mocowanie w każdej powierzchni, w tym porowatej, co eliminuje możliwość samoistnego zgubienia zapięcia;

- brak momentu obrotowego w poluzowanych otworach;

- zdolność do wytrzymywania dużych obciążeń bez zmiany pozycji wyjściowej;

- trwałość.

Materiał kołków

Większość kołków wykonana jest z materiałów polimerowych - polietylenu, polipropylenu i poliamidu. Takie elementy charakteryzują się wysoką wydajnością, dostępnością, łatwością montażu (nie ma potrzeby wykonywania znacznych wysiłków przy ich mocowaniu) oraz niskim kosztem.

Powszechne materiały na kołki to polietylen, polipropylen i poliamid

Wyroby wykonane z polipropylenu są twarde, odporne na ścieranie, odporne na wysokie temperatury. Takie elementy przeznaczone są wyłącznie do montażu wewnętrznego, co wiąże się z ich podatnością na ujemne temperatury. Podczas długotrwałej pracy przy wahaniach temperatury można zaobserwować deformację kołków i pojawienie się pęknięć.

Kołki polietylenowe charakteryzują się lekkością, plastycznością, możliwością pracy w niskich temperaturach oraz niskim kosztem.

Najbardziej niezawodnymi i trwałymi produktami są kołki wykonane z poliamidu lub nylonu. Charakteryzują się dużą odpornością na zużycie, odpornością na naprężenia mechaniczne, ekstremalne temperatury.

Kołki mogą być również wykonane z metalu. W tym celu stosuje się stopy ze stali nierdzewnej, ocynkowane, na bazie brązu lub mosiądzu.Kołki żelazne wyróżniają się wysokimi właściwościami wytrzymałościowymi, sztywnością, zdolnością do wytrzymywania dużych obciążeń mechanicznych oraz trwałością bez uszczerbku dla integralności konstrukcji.

Ważne! Powierzchnia metalowych kołków pokryta jest specjalną galwanizowaną powłoką, która zapobiega korozji.

Metalowy kołek

Odmiany elementów złącznych

W sklepach ze sprzętem dostępny jest szeroki wybór kołków. Zdjęcia produktów wyraźnie pokazują różnorodność ich wzorów, materiałów wykonania i przeznaczenia.

Najczęstszym produktem jest uniwersalny kołek polipropylenowy. Ma tradycyjną konstrukcję w postaci tulei, w której wnękę wkręca się śrubę samogwintującą. Taki element nadaje się do fundamentów betonowych, ceglanych i kamiennych. Konstrukcja produktu jest wyposażona w specjalne przekładki, dzięki którym element jest bezpiecznie zamocowany w otworze.

Do skomplikowanych prac zewnętrznych stosuje się rozporowy kołek konstrukcyjny z listwą blokującą, która eliminuje możliwość wpadnięcia łączników do otworu.

Nylonowe kołki wyposażone są w antenki mocujące, dzięki którym produkty pewnie mocują się w otworach. Można je stosować na każdej powierzchni.

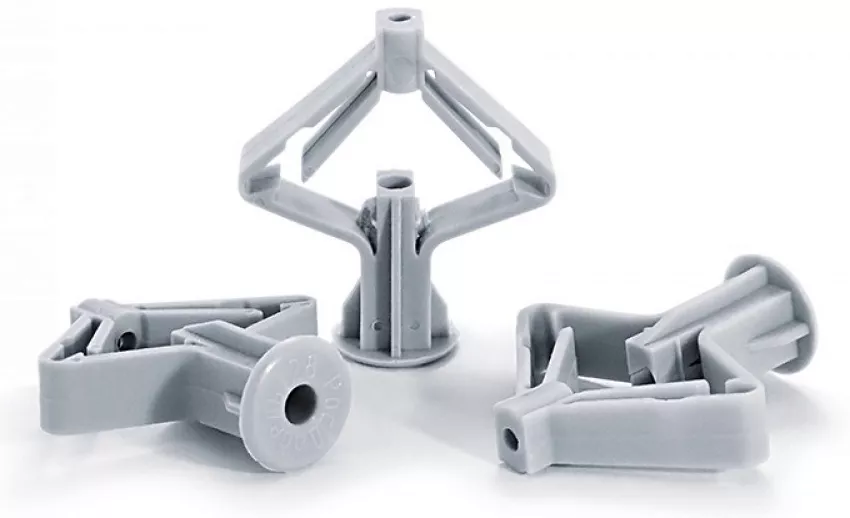

Kołki do płyt gipsowo-kartonowych służą do mocowania ich w betonie komórkowym i płytach gipsowo-kartonowych. Mogą być wykonane z tworzywa sztucznego lub metalu. Ostatnia opcja nazywa się kołkiem molly. Przed wbiciem tego typu kołka nie trzeba wstępnie przygotowywać otworu, ponieważ jego końcówka wygląda jak zaostrzone wiertło.

Kołek gipsowy

Kołki elewacyjne wykonane są z polipropylenu lub nylonu. Posiadają anteny kierunkowe do bezpiecznego mocowania w podstawie. Takie elementy złączne można stosować do dowolnej powierzchni.Produkowane są bez boków, co eliminuje możliwość odpadania lub pękania tynku licowego.

Kołek ramowy przeznaczony jest do montażu ościeżnic drzwiowych i okiennych, poszycia przez warstwy izolacji termicznej i tynku. Produkty wykonane są z metalu. Często nazywane są kołkami izolacyjnymi i występują w dwóch odmianach: do pracy z twardymi i miękkimi materiałami.

Rodzaje kołków o specjalnej konstrukcji

Gwoździe do kołków wykonane są z polipropylenu, nylonu lub stali nierdzewnej. Dzięki obecności radełkowania w postaci odwróconych stożków, zapewnione jest niezawodne trzymanie produktu w podstawie. Znajdują szerokie zastosowanie do szybkiego i objętościowego montażu listew przypodłogowych, łat, okien, belek, profili metalowych, kanałów kablowych, sklejki do podłoża betonowego, ceglanego lub kamiennego.

Pomocna rada! Przy podejmowaniu decyzji o wbiciu lub przekręceniu gwoździa do kołków preferowana jest pierwsza opcja montażu.

Kołek motylkowy do konstrukcji pustych

Kołek motylkowy charakteryzuje się podwyższoną odpornością na zużycie, zdolnością do wytrzymywania dużych obciążeń nawet w pustych powierzchniach. Takie produkty są wykonane z metalu.

Trzpień regulacyjny służy do mocowania łaty pod okładzinę. Posiada specjalną konstrukcję zawierającą pewien element, który umożliwia dostosowanie położenia produktu względem powierzchni, do której jest mocowany.

Pomocna rada! Do wykonywania dużych prac instalacyjnych zaleca się stosowanie kołków-wkrętów przeznaczonych do montażu pistoletów.

Zacisk kołkowy ma formę pętli z charakterystycznymi antenkami do mocowania wzdłuż krawędzi produktu. Takie elementy są przeznaczone do mocowania przewodów elektrycznych do podstawy. Drut wkłada się do zacisku, a jego krawędzie z kolei wkłada się w otwory wykonane wcześniej w ścianie i mocowane za pomocą anten.

Specjalnym rodzajem łącznika jest kołek-parasol, który przeznaczony jest do mocowania izolacji termicznej ze styropianu lub wełny mineralnej. Taki produkt ma szeroką okrągłą nasadkę, która utrzymuje izolację. Produkują kołki plastikowe i metalowe.

Kołek parasolowy jest często używany do wieszania żyrandoli sufitowych

Pomocna rada! Najlepszym rozwiązaniem dla luźnych podłoży są płynne kołki rozporowe lub kotwy chemiczne, które zapewniają mocne i niezawodne połączenie, a jednocześnie są w stanie wytrzymać duże obciążenia.

Molly Umbrella Dowel jest reprezentowany przez gwóźdź z metalowymi ramionami, które zapewniają niezawodne mocowanie konstrukcji do pustych powierzchni przy równomiernym rozłożeniu obciążenia.

Pomocna rada! Aby przymocować żyrandol do sufitu podwieszanego, użyj kołków Molly do parasoli.

Jak wybrać odpowiedni kołek

Kołki pod wkręty samogwintujące dobierane są w zależności od miejsca ich zamocowania oraz ciężaru konstrukcji. Ważne jest, aby łącznik ciasno pasował do otworu, więc musi pasować do niego pod względem średnicy zewnętrznej. Produkt dobierany jest w oparciu o materiał bazowy, który zapewni niezawodne i trwałe mocowanie. Aby wykonać prace instalacyjne w pomieszczeniu, możesz wybrać dowolne produkty. Do mocowania konstrukcji zewnętrznych lepiej jest preferować elementy wykonane z poliamidu, które są odporne na wahania temperatury i niskie temperatury.

Do prac na zewnątrz lepiej wybrać kołek metalowy

Ważną kwestią jest rodzaj powierzchni. Aby pogłębić kołek w solidną podstawę, stosuje się przekładki. W przypadku ścian pustych, warstwowych lub wielootworowych stosuje się kołki rozporowe.

Ważne! Istnieją specjalne kołki przeznaczone do określonego rodzaju powierzchni, takiej jak płyta gipsowo-kartonowa, beton, podkłady z blachy lub elewacje.

Głębokość i rodzaj kołka zależy od wartości obciążenia jakie przeniesie łącznik. Im większy, tym mocniejszy i dłuższy powinien być produkt.

W przypadku ciężkich produktów masywnych w postaci ścianek szwedzkich lub montowanych symulatorów należy zastosować łączniki o głębokości co najmniej 85 mm. Zastanawiając się, jak przymocować półkę do ściany, należy zadbać o zakup kołków o średnicy zewnętrznej 7-11 mm i głębokości co najmniej 30 mm, które zapewnią wytrzymałość i niezawodność mocowania konstrukcji. W przypadku montażu lamp sufitowych, mocowania sufitu podwieszanego i innych produktów, w których główny ładunek umiejscowiony jest od dołu, wybiera się kołki rozporowe z antenkami rozporowymi lub wycięcia poprzeczne.

Zastosowanie kołka polimerowego do ściany z betonu komórkowego

Jak zamontować kołek w ścianie: instrukcje krok po kroku

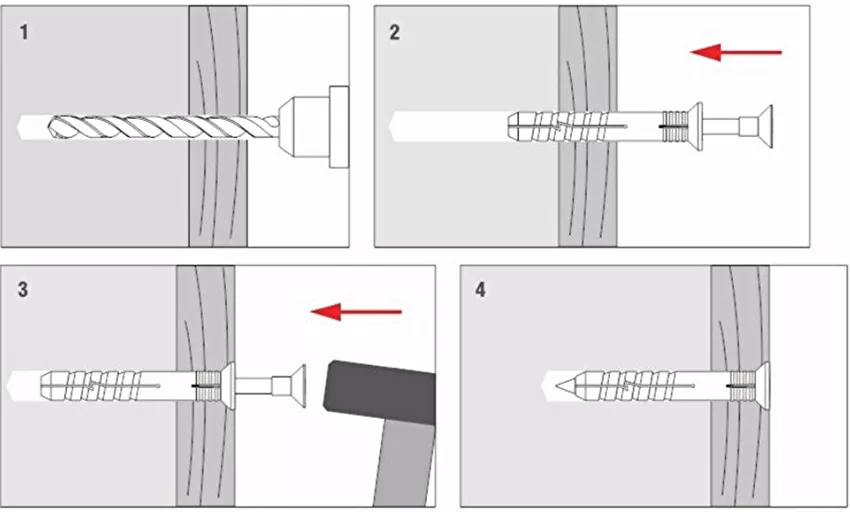

Przed zamontowaniem kołka w betonowej ścianie należy przygotować niezbędne materiały i narzędzia. Łączniki dobierane są w zależności od rodzaju podłoża. Do tego potrzebne będą kołki ze śrubami lub wkrętami samogwintującymi, młotek, wiertarka elektryczna, wiertło.

Powiązany artykuł:

Jaki śrubokręt wybrać, aby stał się prawdziwym pomocnikiem w domu

Główne rodzaje urządzeń według przeznaczenia i sposobu użycia. Jakie cechy są uważane za decydujące przy zakupie produktu. Producenci.

Przede wszystkim zaplanowano miejsce na otwór, który wierci się wiertłem. Powinien być trzymany ściśle prostopadle do podstawy. Ręcznie wnęka otworu jest oczyszczana z wiórów cementowych i pyłu. Aby to zrobić, możesz użyć odkurzacza.Średnica otworu musi odpowiadać przekrojowi kołka, który należy w niego włożyć z pewnym wysiłkiem. Jeśli otwór będzie za duży, zapięcie wypadnie z niego.

Ważne! Długość kołka musi odpowiadać rozmiarowi wkrętu samogwintującego, który jest z nim używany.

Kołek jest wkładany do otworu i wbijany w niego młotkiem do oporu, tak aby krawędź części pokrywała się z powierzchnią ściany. Proces odbywa się ostrożnie, bez silnych uderzeń, które mogą uszkodzić łącznik. Śruba jest wkręcana we wnękę kołka. Jeśli używany jest gwóźdź, jest on wbijany we wnękę łącznika.

Algorytm montażu kołka krok po kroku: 1 - wiercenie otworu, 2 - mocowanie kołka w otworze, 3 - wkręcanie wkrętu samogwintującego, 4 - wykończenie powierzchni

Decydując się na prawidłowy montaż kołka z betonu komórkowego, należy przyjąć następujące zalecenie.Wkręty samogwintujące do elementów złącznych należy wybierać o większej średnicy. Przyczyni się to do znacznego rozszerzenia ścian kołka, zapewniając sztywne i niezawodne mocowanie. Podczas wiercenia betonu komórkowego lub pianobetonu za pomocą wiertarki udarowej tryb odbicia nie jest używany, ponieważ otwór może okazać się zbyt duży i mieć niedokładną konfigurację, co skomplikuje mocowanie kołka.

Praktyczne rozwiązania mocowań wzmacniających

Podczas mocowania kołków w luźnym podłożu trudno jest osiągnąć maksymalną wytrzymałość i niezawodność mocowania. Istnieją jednak skuteczne metody na wzmocnienie połączenia. Dobrym rozwiązaniem do uszczelnienia połączenia jest zwykła taśma elektryczna, która jest owinięta wokół kołka. Niektórzy rzemieślnicy używają do tego celu zwykłego celofanu. Jednak ta opcja jest odpowiednia dla wierzchowców, które nie będą miały dużego obciążenia.

W przypadku montażu dużych i ciężkich konstrukcji najlepszym sposobem na wzmocnienie połączenia będzie opatrunek gipsowy, który można kupić w aptece.Jest nawinięty na kołek, zwilżony, po czym mocowanie jest wkładane do otworu. Po całkowitym stwardnieniu gipsu zapewnione zostanie niezawodne i trwałe mocowanie. Jeśli otwór okazał się większy niż średnica kołka, możesz użyć drewnianego korka lub deski, która jest rozłożona na cienkie paski, aby uszczelnić go u podstawy. Wkłada się je w otwór, w który wbija się kołek.

Kołek można wzmocnić płynnymi gwoździami lub gipsem

Pomocna rada! W plastikowy element można włożyć zapałki, które służą do lepszego zaklinowania produktu dzięki ścisłemu współdziałaniu kołka i wkrętu samogwintującego.

Skuteczną, ale kosztowną metodą jest stosowanie paznokci w płynie. Kompozycja kleju wypełnia wnękę otworu, w który wkładany jest kołek. Wkręt samogwintujący jest lekko wkręcony, ale nie dokręcony całkowicie. Ta opcja najlepiej nadaje się do rozwiązania problemu mocowania kurtyny, ponieważ zapewnia bezpieczne mocowanie ciężkich elementów.

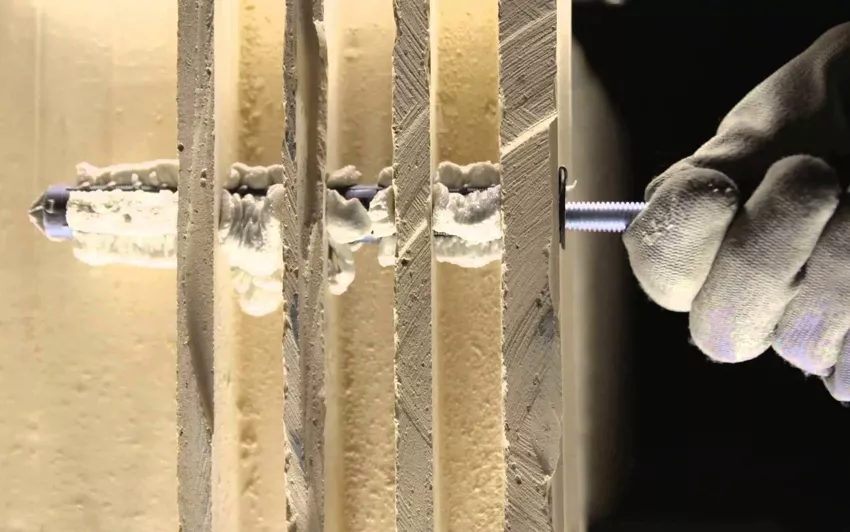

Jak wkręcić kołek w ścianę: technologia montażu płyt kartonowo-gipsowych

Powierzchnia ścian jest często obłożona płytami gipsowo-kartonowymi. Jednak nie zawsze istnieje możliwość zamontowania na takim podłożu elementów dekoracyjnych lub innych konstrukcji. Wynika to z kruchości powierzchni i jej niezdolności do wytrzymania znacznych obciążeń. Łączniki do betonu, cegły i kamienia nie są przeznaczone do płyt kartonowo-gipsowych, azbestu, MDF, płyt pilśniowych i wiórowych. Dla nich są specjalne kołki, w których w zasadzie nie ma przekładki. Jego zamiennikiem jest dwustronny karb na arkusz nośny. Rozszerzenie dostępne tylko z kołkami Driva.

Montaż kołka w płycie gipsowo-kartonowej

Decydując się na montaż kołka w płycie gipsowo-kartonowej, należy kierować się technologią montażu łączników na podłożu betonowym, z wyjątkiem niektórych punktów.Otwory pod łączniki w płycie gipsowo-kartonowej należy wykonywać wiertarką z wyłączonym trybem udarowym. Ich średnica musi ściśle odpowiadać grubości kołka, a długość musi być o 5 mm dłuższa niż rozmiar wkrętów samogwintujących.

W przypadku zastosowania kołka samogwintującego, który na końcu ma rodzaj wiertła, element wkręca się w podstawę za pomocą śrubokręta lub śrubokręta. Jeżeli jednak grubość blach jest większa niż 15 mm, to dla ułatwienia pracy należy najpierw wykonać w nich otwory.

Przed zamontowaniem kołka motylkowego do płyt kartonowo-gipsowych wykonuje się otwór przelotowy w powierzchni. Wkładany jest w niego łącznik, który otwiera się na odwrotnej stronie w wolnej przestrzeni i opiera się o podstawę po wkręceniu w niego wkrętu samogwintującego.

Ważne! Wkręt samogwintujący do kołka motylkowego musi mieć długość co najmniej 55 mm, co zapewni pełne odsłonięcie łącznika podczas instalacji.

Lokalizacja kołka i wkrętu samogwintującego w konstrukcji suchej zabudowy

Kołek-parasol jest wkładany do wcześniej przygotowanego otworu i otwiera się w pustej przestrzeni po wkręceniu wkrętu samogwintującego. Produkt taki uzupełniony jest o haczyk lub kółko montażowe, dzięki czemu często znajduje zastosowanie przy montażu żyrandoli.

Co może zastąpić plastikowy kołek

Do prac instalacyjnych najpopularniejszymi elementami złącznymi są plastikowe kołki do wkrętów samogwintujących, które można kupić w każdym sklepie z narzędziami. Może się jednak zdarzyć, że we właściwym czasie mogą ich nie być pod ręką. W takim przypadku będziesz musiał zdecydować, co może zastąpić plastikowe kołki.

Najprostszym rozwiązaniem jest użycie drewnianych kotletów, które wcześniej cieszyły się dużym zainteresowaniem wśród rzemieślników. Kołki te nadają się do każdej powierzchni. Produkty można wytwarzać własnymi rękami w dowolnej ilości.Aby drewniany łącznik był niezawodny i wytrzymywał znaczne obciążenia, ważne jest, aby wybrać odpowiedni materiał do jego produkcji i osiągnąć dokładność konfiguracji produktu. Do drewnianego kotleta odpowiednie są gęste i trwałe gatunki drewna. Najpopularniejszą opcją jest sosna. Produkty są wykonane nieco większe niż średnica otworów na nie, co zapewnia ciasne i pewne dopasowanie.

Z improwizowanych materiałów, w przypadku braku kołków, można użyć drewnianych klocków (chopics)

Ważne! Do wykonania drewnianych kołków nie należy używać luźnego i spróchniałego drewna.

Drewniany kołek, wstępnie nasmarowany klejem PVA, wbija się młotkiem w przygotowany otwór. Jeśli produkt okazał się dłuższy niż głębokość otworu, kołek należy przyciąć równo z powierzchnią ostrym nożem. W gotowy drewniany kotlet wkręca się wkręt samogwintujący lub wbija się gwóźdź.

Dziś kołki są niezbędnym elementem do tworzenia niezawodnych, mocnych i trwałych elementów złącznych. Produkty prezentowane są w szerokiej gamie gatunków i dobierane są w oparciu o rodzaj powierzchni oraz masę konstrukcji, która zostanie za ich pomocą przymocowana. Proces montażu elementów jest dość prosty, ale wymaga przestrzegania pewnych zasad.