- Dlaczego testujemy tłumiki przepięć?

- Parametry testowane przez ogranicznik

- Wielkość i standardy testów odbiorczych ogranicznika

- Przykład i opis protokołu testowego dla ogranicznika przepięć

- Podobne filmy

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Ze względu na zagrożenie przepięciami w sieciach elektrycznych, aw konsekwencji awariami urządzeń, zniszczeniem izolacji i późniejszymi kosztami odbudowy, stosuje się ochronę w postaci tłumików przepięć (SPD). Są to urządzenia nieliniowe, które zmieniają wartość rezystancji w odpowiedzi na wzrost napięcia w sieci. Ze względu na starzenie się i naruszenie właściwości materiału Vilitic, nieliniowe ograniczniki mogą utracić swoje właściwości, przegrzać, powodując eksplozję, która może zagrozić bezpieczeństwu personelu i integralności sprzętu. Aby zapobiec takim zdarzeniom, testowany jest ogranicznik przepięć.

Dlaczego testujemy tłumiki przepięć?

Testowanie ograniczników przepięć jest wymagane do monitorowania ich stanu. Dzięki temu zapewniona jest ich wydajność robocza, zarówno podczas rozruchu, jak i podczas całego okresu eksploatacji. A organizacja obsługująca instalację elektryczną może być pewna pełnej ochrony sprzętu elektrycznego w przypadku nagłego skoku napięcia. W zależności od konkretnej sytuacji, nieliniowe ograniczniki mogą być poddawane różnym testom.

Rodzaje testów

W zależności od powodów prowadzenia, wszystkie testy dla ograniczników są podzielone na następujące kategorie:

- Akceptacja - wykonywana jest dla nowo zamontowanych urządzeń w celu określenia zgodności parametrów już zainstalowanych ograniczników. Ponieważ podczas instalacji lub regulacji instalacji elektrycznych, wyładowacze i ograniczniki mogą zostać uszkodzone, przez co ich właściwości będą się różnić od podanych. Ta kategoria testowa jest obowiązkowa dla wszystkich tłumików przepięć.

- Okresowe - przechowywane dla tych modeli, które są już uwzględnione w pracy. Są produkowane w celu monitorowania stanu sprzętu ochronnego poprzez sprawdzenie ich parametrów.

- Kwalifikacja - ma na celu określenie zdolności dowolnego przedsiębiorstwa do rozpoczęcia produkcji ograniczników. Jednocześnie pierwsza partia jest poddawana losowym testom według szeregu parametrów, z których najtrudniejsza jest reakcja na tryb wyłączenia. W trakcie, którego zewnętrzna koszula jest poddawana nadmiernemu ciśnieniu od wewnątrz i stwarza zagrożenie eksplozją.

- Model - zaprojektowany w celu uwzględnienia cech różnych kategorii, zaprojektowany dla cech instalacji elektrycznych określonego typu.

Okresowość

Testy ograniczników przepięć wykonywane są zgodnie z wymogami międzynarodowej normy IEC 60099-4: 2004, która stanowiła podstawę do opracowania krajowych GOST R 52725-2007. Oprócz nich każdy producent może niezależnie zaostrzyć wymagania, w zależności od indywidualnych cech sieci, dla których są wytwarzane urządzenia. Te ND regulują częstotliwość tych lub innych pomiarów.

Opór jest sprawdzany w odstępach czasu: dla modeli instalacji zewnętrznej - raz na 3 lata, dla wewnętrznych - raz na 6 lat. Prąd upływu powinien być sprawdzany corocznie przed rozpoczęciem burzy. Zaleca się również przeprowadzanie kontroli termicznej w odstępach co 3 lata dla sieci o napięciu do 35 kV i raz na 2 lata dla 110 kV i powyżej.

Parametry testowane przez ogranicznik

Na różnych etapach produkcji i późniejszej eksploatacji ograniczniki powinny być poddane jednemu lub drugiemu testowi, który podlega powyższej ND:

- Rezystancja izolacji - sprawdzana za pomocą megaomomierza w celu monitorowania izolacji;

- Prąd przewodzenia - pozwala sprawdzić nieliniową rezystancję dysków przewodowych;

- Narażenie na napięcie elektryczne - aby przetestować siłę i stabilność w różnych trybach;

- Wyładowania częściowe - używane do testowania stabilności przebicia za pomocą skoków prądu amplitudowego;

- Napięcie szczątkowe - charakteryzuje zdolność urządzenia do akumulacji ładunku;

- Wytrzymałość mechaniczna - pozwala upewnić się, że koszula wytrzyma obciążenia mechaniczne;

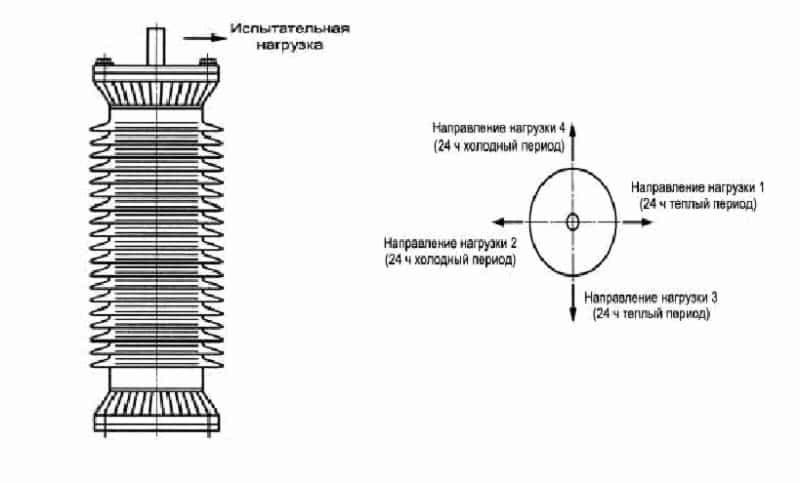

Rys. 1. Zasada badania wytrzymałości mechanicznej - Szczelność - określa odporność ciała na przenikanie wilgoci do wnętrza.

Wielkość i standardy testów odbiorczych ogranicznika

Wszystkie badania charakteru akceptacji przeprowadzane są zgodnie z wymaganiami określonymi w sekcji 1.8.31 OLC 7. Reguluje metodologię i kontrole, które należy wykonać na ogranicznikach i ogranicznikach typu zaworowego.

W zależności od klasy napięcia do ogranicznika przykładane jest napięcie testowe o określonej wartości, po czym rejestrowana jest wartość prądu. Ponadto, w zależności od napięcia nominalnego, sprawdzana jest rezystancja urządzenia. Ale megaomomierz, podczas pomiaru rezystancji, musi być ustawiony na pewną ilość napięcia.

Pomiar prądu przewodzenia

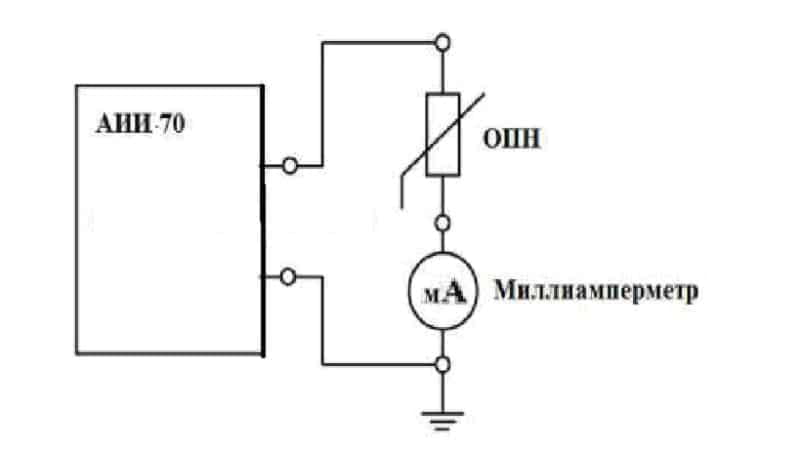

Jedną z dwóch wielkości zmierzonych dla ogranicznika jest prąd przewodzenia. Przed rozpoczęciem testu ogranicznik musi być odłączony od sieci. Kurz, gruz i inne chwasty należy usunąć z jego powierzchni, żeber i kołnierzy. Surowo zabrania się wykonywania pomiarów na ogranicznikach mokrych lub mokrych, należy poczekać, aż będą całkowicie suche. Tylko pracownicy, którzy przeszli szkolenie, mają odpowiedni zespół ds. Bezpieczeństwa elektrycznego i prawo do wykonywania takich testów powinni przystąpić do wykonywania takiej pracy. Do pomiaru prądu przewodzenia stosuje się następujący schemat.

Jak widać, w tym schemacie sam ogranicznik i miliamperomierz (mA) są połączone szeregowo z wnioskami obiektu testowego (AII-70). Wraz z rozpoczęciem testowania urządzeń wysokiego napięcia, napięcie z AII-70 powinno stopniowo wzrastać do wartości zadanej z prędkością około 2 kV na sekundę. Temperatura urządzenia powinna mieścić się w zakresie od - 15 do + 20 ºС.

Po ustawieniu poziomu napięcia na wartość standardową mierzony jest prąd. Następnie wartość ta jest porównywana z fabryczną, która jest podana w parametrach paszportowych przez producenta.

W zależności od poziomu napięcia, dla którego zaprojektowano ogranicznik, mierzony jest prąd przewodzenia:

- Urządzenia do 3 kV - wartość nie jest standaryzowana.

- Od 3 do 35 kV stosowana jest maksymalna wartość maksymalnego dopuszczalnego napięcia, przy której mierzony jest prąd. W rezultacie porównuje się go z normą paszportową.

- Od 110 do 500 kV, 100 kV o częstotliwości przemysłowej 50 Hz jest dostarczane do obiektu testowego. Wynikowy prąd jest porównywany z fabrycznymi danymi instrukcji.

Pomiar rezystancji izolacji

Izolacja, podczas testowania ograniczników przepięć, jest mierzona przez megaomomierz. W takim przypadku należy użyć skalibrowanego przyrządu posiadającego znak takiej weryfikacji. W zależności od poziomu napięcia, dla którego urządzenie zostało zaprojektowane, izolacja urządzeń elektrycznych jest sprawdzana zgodnie z następującymi zasadami:

- Do testowania ograniczników przepięć do 3 kV należy użyć megaomomierza 1 kV, a rezystancja powinna wynosić co najmniej 1000 MΩ.

- Jeśli urządzenia są testowane od 3 do 35 kV, wymagany jest megaomomierz 2, 5 kV, a rezystancja musi mieścić się w granicach określonych w instrukcjach fabrycznych.

- W przypadku urządzeń o napięciu od 110 do 500 kV stosowany jest również megaomomierz 2, 5 kV, a wartość rezystancji musi wynosić co najmniej 3000 MΩ. Ale jednocześnie nie powinien różnić się od regulowanego przez normy fabryczne o więcej niż ± 30%.

Przykład i opis protokołu testowego dla ogranicznika przepięć

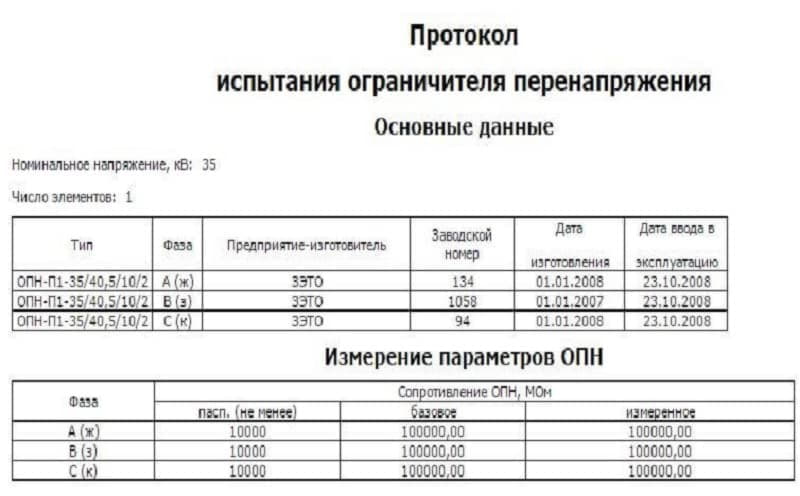

Wszystkie wyniki badań urządzeń wysokiego napięcia, w tym tych samych ograniczników, muszą być zapisane w protokole.

Spójrz na rysunek 3, jak widać, protokół składa się z dwóch tabel. Pierwszy zawiera dane paszportowe. Tabela ta jest podzielona na 6 kolumn, w których wpisuje się typ, miejsce instalacji, producenta, numer przypisany w fabryce, datę wydania i uruchomienia. Wszystkie informacje są wprowadzane osobno dla każdej fazy.

Druga tabela wskazuje pomiar fazy rezystancji. Gdzie jest porównywany z wartościami paszportowymi i bazowymi. Po testach protokół umieszcza podpisy pracowników, którzy dokonali pomiarów.