Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

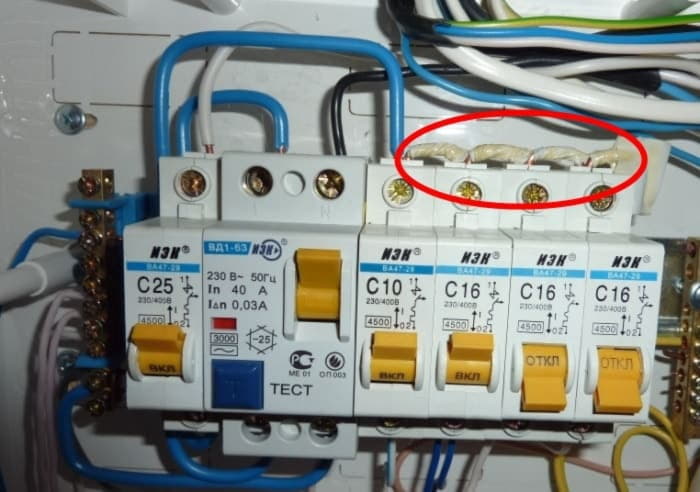

Istnieje kilka narzędzi ułatwiających montaż rozdzielnicy. Na przykład, aby połączyć się w grupie automatów, konieczne jest wykonanie kilku zworek z izolowanego przewodu monowirowego odpowiedniego przekroju (patrz rys. 1). Ta opcja ma znaczącą wadę - gdy jedna zworka jest uszkodzona (na przykład jest spalona z powodu złego kontaktu), kolejne AB zostaną odłączone od zasilania. Jeśli używana jest magistrala 1-fazowa lub 3-fazowa do automatycznej maszyny, opisana sytuacja jest całkowicie wykluczona.

Zastanów się, jak ułożone jest to urządzenie, celowość jego użycia, zalety i wady. Pod koniec artykułu zostanie krótko opisana instalacja.

Funkcje projektowe

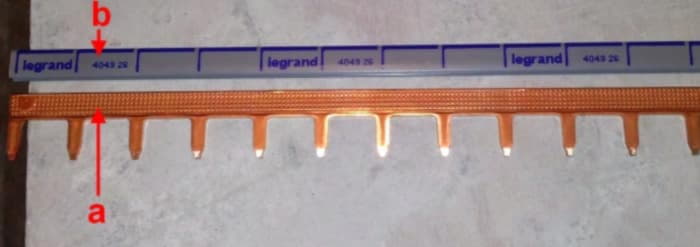

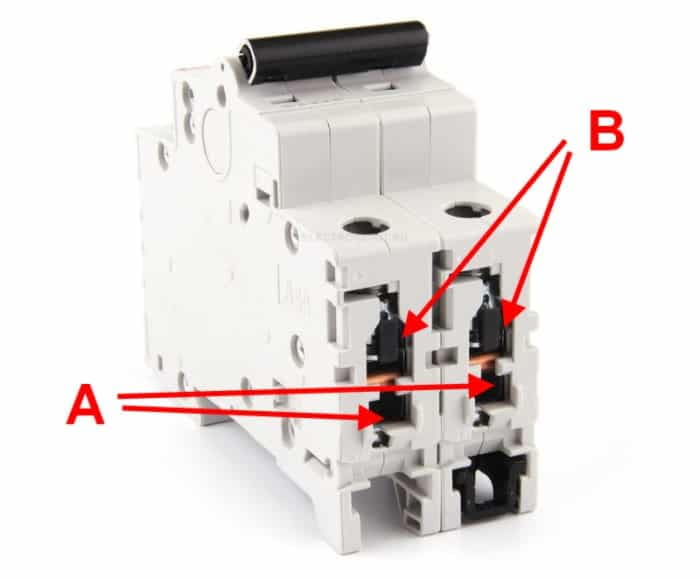

Rysunek 2 przedstawia zdemontowane jednofazowe grzebienie szynowe 12 modułów. Jak widać, konstrukcja tego urządzenia jest dość prosta, zawiera miedzianą magistralę „a” i jej izolator „b”. Wszystko jest proste i wygodne.

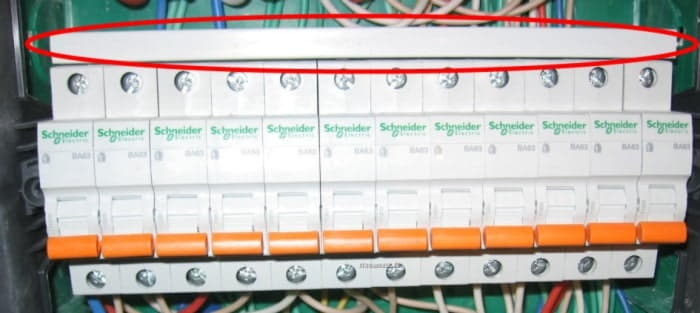

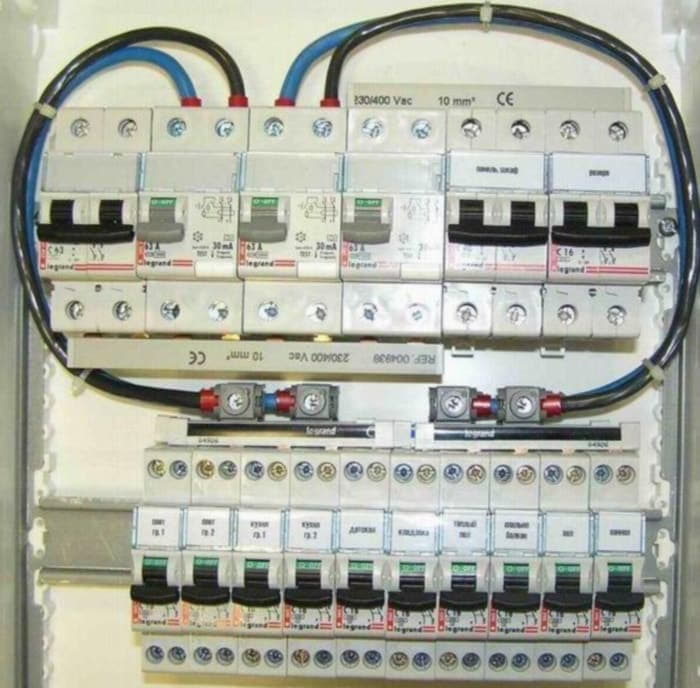

Przykład użycia takiego grzebienia pokazano na rysunku 3.

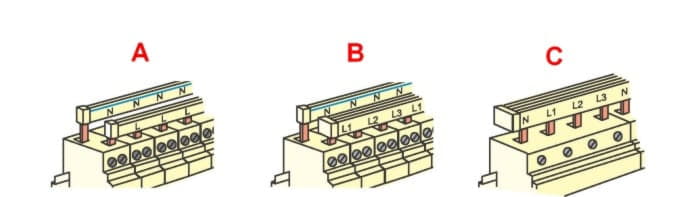

W zależności od przeznaczenia grzebień łączący może być wykonany w wersji jednobiegunowej, dwubiegunowej lub czterobiegunowej. Pierwsze są używane do konwencjonalnego AV, drugie do podłączania jednofazowego RCD, drugie do trójfazowego. Rysunek 4 wyraźnie pokazuje użycie opon o różnej liczbie biegunów.

Wyjaśnienie liczby:

- A - dwubiegunowe automaty są połączone za pomocą dwóch jednobiegunowych złączy (magistrala zerowa i faza);

- B - połączenie urządzeń tego samego typu, gdy stosowana jest trójfazowa sieć zasilania elektrycznego. Aktywowana jest zwora jednobiegunowa i trójbiegunowa;

- С - zastosowanie czterobiegunowej zworki (wspólnego zera i trzech faz) dla dyktafonu lub RCD w wykonaniu trójfazowym.

Należy zauważyć, że produkowane są również grzebienie bipolarne, zasada ich połączenia jest taka sama jak w wersji „A” na rysunku 4.

Funkcje wymagające uwagi.

Kształt zaczepów może być typu kołkowego (taka konstrukcja jest pokazana na rysunku 2) i „widelca” (patrz rys. 5). Pierwsza opcja jest bardziej powszechna, ponieważ może być używana z urządzeniami różnych typów.

Jeśli chodzi o krany „widełkowe”, ich połączenie z modułem jest możliwe, jeśli ma odpowiedni klip, na przykład, jak dwusystemowa firma ABB serii S200, pokazana na rysunku 6.

Należy zwrócić uwagę na inny niuans związany z funkcjami projektowymi. Istnieje wiele przykładów problemów, które wystąpiły podczas podłączania magistrali łączącej. Jest na to tylko jedno wytłumaczenie - krytyczne znaczenie ma nieprawidłowo wybrany grzebień, zwłaszcza markowe produkty, takie jak IEK, Hager, ABB itp.

Podajmy przykładowy przykład oparty na urządzeniach ABB. W życiu codziennym najczęściej używane są dwie serie urządzeń S200 i „uproszczona” wersja S200L. Tak więc każdy typ urządzenia ma swój własny model opon, a mianowicie PSH dla pierwszego i PS dla drugiego. Próba użycia złącza innego urządzenia spowoduje, że gałęzie nie wejdą w pełni i zostaną otwarte, stwarzając niebezpieczeństwo porażenia prądem. Jeśli chodzi o produkty z Chin, w większości przypadków nie będzie w stanie nawiązać połączenia. Wynika to z faktu, że wysokość ABB 17, 5 mm, a chiński - 18 mm.

Dlatego, aby uniknąć problemów z instalacją, kup grzebienie i urządzenia zabezpieczające tego samego producenta. Ale nawet w tym przypadku, jak widzieliśmy na przykładzie produktów ABB, konsultacja ze specjalistą nie byłaby zbyteczna.

Możliwość zastosowania zalet i wad

Przede wszystkim rozważamy zalety czesania:

- Niezaprzeczalna jakość przełączania, kontakt z odgałęzieniem rdzenia jest o wiele bardziej niezawodny niż przy użyciu przewodu jednoprzewodowego jako zwory. Odpowiednio, przegrzanie pola kontaktowego i związane z tym liczne problemy są praktycznie wyeliminowane.

- W większości przypadków opony grzebieniowe na sześć modułów i więcej są zaprojektowane dla obciążenia 63A (GOST R 50030.5.1-99). Aby drut mógł wytrzymać takie obciążenie, musi mieć przekrój co najmniej 16 mm 2, co znacznie komplikuje pracę z nim.

- Liczba przewodów w desce rozdzielczej jest zmniejszona, co przekłada się na dokładność okablowania i jego przejrzystość. Odpowiednio, jeśli to konieczne, radzenie sobie z tym nie jest trudne. Aby to sprawdzić, spójrz na rysunek 7.

Oczywiście każde rozwiązanie ma swoje własne słabości, w tym przypadku obejmują one następujące funkcje:

- Często występują problemy przy próbie instalacji urządzeń zabezpieczających różnych marek. Może to być spowodowane wymiarami urządzeń, różnym poziomem lokalizacji pól kontaktowych i innymi różnicami w projektach. W rezultacie nie jest możliwe połączenie różnych typów AB.

- Problemy w przypadku naprawy. Jeśli chcesz wymienić uszkodzone urządzenie, musisz poluzować mocowanie na wszystkich zagięciach, w przeciwnym razie usuń grzebień do demontażu, nie będzie działać.

- Wraz z modernizacją tarczy pojawiają się również problemy. Na przykład, gdy konieczne stanie się zainstalowanie dodatkowego urządzenia jednobiegunowego, należy wymienić oponę lub zainstalować zworkę przejściową, co niekorzystnie wpłynie na jakość kontaktu.

- Podczas naprawy lub modernizacji konieczne staje się odłączenie zasilania wszystkich urządzeń podłączonych do grzebienia, w niektórych przypadkach może to spowodować problemy.

- Koszt takiego rozwiązania jest znacznie wyższy niż przy użyciu przewodu połączeniowego z drutu mono, zwłaszcza w przypadku produktów markowych.

Mówiąc o stosowności aplikacji, należy zauważyć, że nie ma sensu używać grzebienia do łączenia od dwóch do pięciu urządzeń, ponieważ większość producentów praktycznie nie produkuje opon zaprojektowanych dla mniej niż 6 modułów, ale są one zgodne z tą samą opinią.

Jak zainstalować grzebień

Algorytm działań jest dość prosty:

- Jeśli moduły wtykowe są mniejsze niż wyloty nabytego grzebienia, konieczne jest odcięcie nadmiaru części. Można to zrobić za pomocą zwykłej piły do metalu. Lepiej jest osobno odciąć oponę i izolator, ponieważ ten drugi powinien być dłuższy o około jeden do dwóch centymetrów. Zapobiegnie to zwarciu. W tym samym celu zaleca się, aby wtyczki na krawędziach były dołączone. W przeciwnym razie użyj ulubionej niebieskiej taśmy dla każdego.

- Sam proces połączenia również nie jest trudny. W celu umocowania grzebień jest wkładany na wierzch urządzenia, w tym przypadku każdy zaczep musi wpaść w odpowiednią podkładkę kontaktową, po czym śruby są dokręcone.

- Wejście zasilania jest podłączone do prawego lub lewego (w zależności od okablowania) padu.

Następnie łączymy przewody prowadzące do odbiorców energii elektrycznej. W końcowym etapie konieczne będzie podłączenie zasilania (ta praca jest wykonywana przez pracowników firmy elektrycznej), a skrzynka przyłączeniowa (tarcza) jest gotowa do pracy.

Podsumowując, użycie grzebienia do wyłączników znacznie upraszcza instalację.