- Domowe maszyny i akcesoria do domowych warsztatów: informacje ogólne

- Stół warsztatowy dla majsterkowiczów: rysunki, wideo, technologia

- Tworzenie warsztatu metaloplastycznego własnymi rękami: jak wykonać metalową konstrukcję

- Cechy tworzenia tokarki do drewna do warsztatu domowego

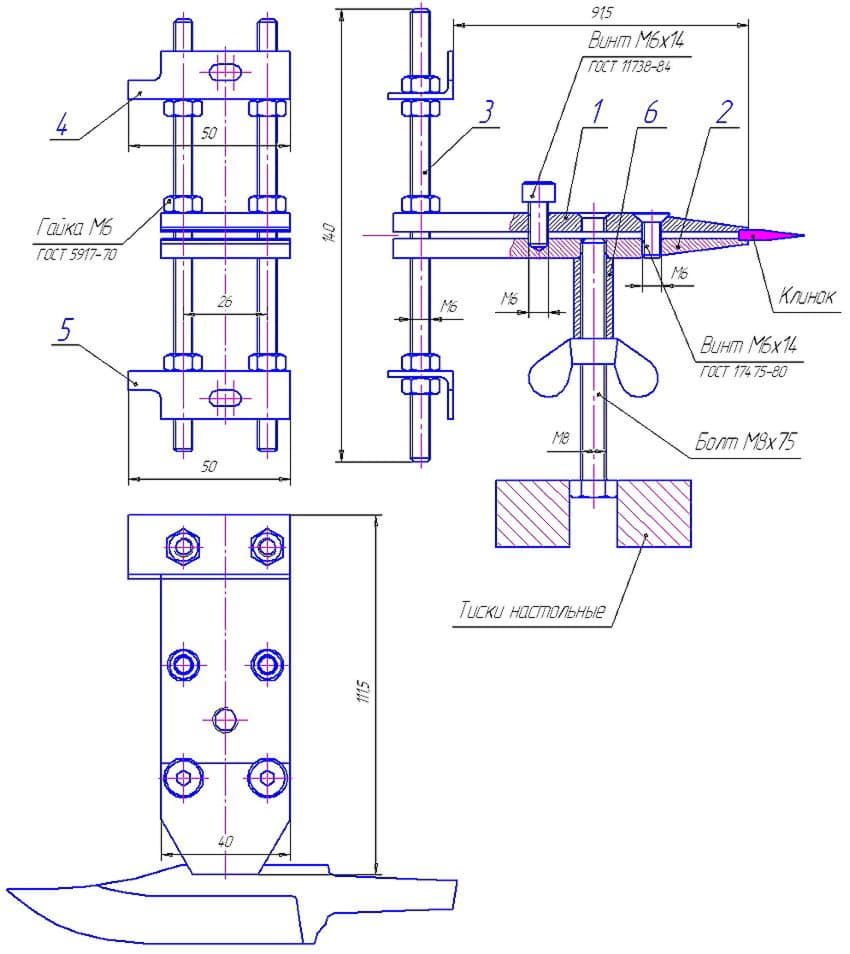

- Приспособления для заточки ножей своими руками: чертежи и рекомендации

- Инструкция по созданию стационарной циркулярной пилы своими руками

- Технология создания отрезного станка по дереву

- Сборка сверлильного станка своими руками: видео как сделать конструкцию, рекомендации

- Особенности фрезерных станков с ЧПУ своими руками

- Funkcje dokonywania reysmusovogo maszyny zrobić to sam

- Schemat tworzenia szlifierki do drewna DIY

- Zasady działania maszyny do majsterkowania drewna

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

W tym artykule omówiono domowe maszyny i akcesoria do domowego warsztatu. Poniżej opisano szczegółowo najbardziej popularne i niezbędne narzędzia, wykonane ręcznie, a także akcesoria do warsztatu lub garażu, technologie krok po kroku do ich produkcji i inne przydatne zalecenia na ten temat.

Domowe maszyny i akcesoria do domowych warsztatów: informacje ogólne

Każdy właściciel garażu lub warsztatu, w zależności od swoich potrzeb, wybiera sprzęt. Wielu z nich wie, jak wykonać domowe maszyny i akcesoria do garaży, dlatego zarządzają własnymi zasobami przy aranżacji pomieszczeń, dostosowując cechy techniczne konstrukcji pod nimi.

Tak więc, tworząc własny warsztat metalowy, własnoręcznie rysunki i wymiary produktu można dopasować do parametrów pomieszczenia i innych warunków. Nawet w przypadku małego warsztatu domowego należy przeznaczyć wystarczającą ilość miejsca, aby pomieścić przynajmniej projekt uniwersalnego składanego stołu warsztatowego i minimalnego zestawu narzędzi. Wymagana powierzchnia wynosi co najmniej 3-5 m².

Dobra rada! Lepiej wyposażyć warsztat w oddzielne pomieszczenie, aby hałas z pracy domowej szlifierki do drewna i innych narzędzi nie przeszkadzał mieszkańcom. Pod rozmieszczenie maszyn można zabrać garaż, który jest wystarczający do komfortowej pracy i instalacji sprzętu.

Narzędzia do przechowywania narzędzi: półki, regały

W rzeczywistości bardzo trudno jest osiągnąć optymalne warunki pracy. Pożądane jest, aby wielkość pomieszczenia była nie mniejsza niż 6, 5 m. W przypadku aranżacji warsztatu można wykonać przedłużenie domu lub garażu. To rozwiązanie będzie najbardziej opłacalne w każdym przypadku.

Przed zaprojektowaniem własnego rysunku składanego stołu warsztatowego, który ma najbardziej wymiarowy projekt (dlatego jego wymiary są brane pod uwagę przede wszystkim), powinieneś zdecydować się na kilka punktów:

- wskazać, jakie rodzaje pracy będą wykonywane w warsztacie;

- określić listę niezbędnych narzędzi i sprzętu.

Za pomocą montażu narzędzia na ścianie można znacznie zaoszczędzić użyteczną przestrzeń w warsztacie. Do tego idealne półki lub regały. Możesz z powodzeniem zorganizować te struktury, uzyskując najbardziej racjonalny rozkład obszaru.

Aby zaoszczędzić miejsce, możesz zdobyć specjalne urządzenie do piły tarczowej własnymi rękami, wykonane na podstawie konwencjonalnej wiertarki. Taka uniwersalna maszyna może wykonywać kilka funkcji jednocześnie, łącząc możliwości:

- piła tarczowa;

- szlifierka;

- ostrzałka;

- mini tokarka do drewna;

- maszyna do cięcia.

Biurko może być połączone z imadłem do stołu warsztatowego i może być wyposażone w szuflady do przechowywania małych narzędzi.

Półki na narzędzia DIY: popularne wzory

Konstrukcje metalowe są bardziej trwałe i niezawodne, a drewniane konstrukcje są dostępne w cenie Istnieje kilka opcji racjonalnego przechowywania narzędzi:

- półki ścienne;

- stojaki na narzędzia własnymi rękami;

- półki podwieszane;

- półki na półki do zawieszania małych narzędzi.

Dobra rada! Osłona półki jest bardzo wygodna do prac hydraulicznych i stolarskich. Na nim można zainstalować uchwyty lub haki na narzędzia, małe półki lub pojemniki na elementy złączne. Najlepiej zawiesić taką konstrukcję nad składaną ławką stolarską. Możesz nawet przynieść dodatkowe oświetlenie. Lepiej jest użyć do tego małej lampy.

Półki technologiczne do produkcji narzędzi własnymi rękami (tarcza):

- Z arkusza sklejki wycina się tarczę, zaznaczone są miejsca, w których zostaną zainstalowane półki.

- Używając wyrzynarki, odciął półki ze ścianami bocznymi. Długość tych boków musi pokrywać się z długością tarczy.

- Półki na narzędzia są montowane i mocowane na powierzchni ekranu za pomocą długich wkrętów samogwintujących.

- Haki montażowe. W osłonie są otwory, w których zainstalowane są kołki. Muszą przekręcić specjalne haczyki wyposażone w gwinty. Wstępnie koszty dystrybucji całego instrumentu i zaznacz punkt, w którym się zawiesi.

- Wsporniki lub oczka są zamontowane na tylnej ścianie konstrukcji.

Pozostaje tylko zamocować osłonę półki na ścianie. Aby zapobiec ześlizgiwaniu się łap z kotew, zaleca się mocowanie ich za pomocą specjalnych podkładek.

Stół warsztatowy dla majsterkowiczów: rysunki, wideo, technologia

Rysunek warsztatu stolarskiego powinien zawierać następujące szczegóły:

- Powierzchnia robocza - do jej produkcji zaleca się zabranie deski o grubości 6 cm i więcej. Odpowiednie gatunki drzew, takie jak dąb, grab lub buk. Dozwolone jest użycie kilku wąskich desek, wstępnie obrobionych olejem lnianym.

- Na górnej pokrywie projekt imadła wykonanego samodzielnie montuje się własnymi rękami, które należy również dodać do rysunku. Jeśli zamierzasz zainstalować produkt o dużych rozmiarach, do jego produkcji lepiej jest zabrać drewno. Dozwolona jest produkcja i późniejsza instalacja małego imadła metalowego z rękami ze stali.

- Podpory stołu warsztatowego - mogą być wykonane z lipy lub sosny. Pomiędzy nimi, należy ustanowić połączenie wzdłużne w postaci pasków. Zwiększy to stabilność stołu.

- Półki do przechowywania narzędzi - montowane pod stołem roboczym. Projekty mogą być stałe lub chowane.

Dobra rada! Parametr liniowy stołu warsztatowego może przekraczać 1 m. Zwiększony rozmiar konstrukcji można wykorzystać do ustawienia imadła stolarskiego w ilości dwóch sztuk.

Istnieje kilka modyfikacji warsztatów:

- mobilny;

- stacjonarny;

- składane (uniwersalne).

Po przejrzeniu urządzenia drewnianego stołu warsztatowego możesz zacząć go produkować.

Rysunki stolarskie w technologii i zrób to sam: jak zrobić prostą konstrukcję

Technologia produkcji krok po kroku projektu:

- Do produkcji pokrywy stolarki drewnianej stolik będzie musiał zabrać grube płyty. Rozmiar należy dobrać tak, aby w wyniku ich połączenia uzyskano osłonę o parametrach 0, 7 x 2 m (długość może być mniejsza niż 2 m). Jako elementy złączne powinieneś używać długich gwoździ, które muszą być młotkowane od przodu i wyginane od wewnątrz.

- Możliwe jest wykończenie pokrywy, zabezpieczając drewno o przekroju 50x50 mm wzdłuż jego dolnego obwodu.

- W zależności od wielkości stolarki (jej pokrywy) znajdują się podpory pionowe. Do ich produkcji przyjmuje się drewno (12x12x130 cm). Na tym etapie należy wziąć pod uwagę wysokość powierzchni roboczej, ponieważ powinna być wygodna. Górna granica podpory powinna znajdować się na poziomie ramion. Następnie, ze względu na instalację osłony, do tego wskaźnika zostanie dodane około 8-10 cm Oznaczenie do montażu prętów powinno być naniesione na podłoże i elementy te należy wykopać na głębokość 0, 2-0, 35 m.

- Następna jest instalacja części ramy i pokrywy stołu roboczego z drewna własnymi rękami. Zainstalowane pręty podtrzymujące muszą być połączone parami. W tym celu stosuje się szerokie deski, zamocowane na wysokości 0, 2-0, 4 m za pomocą długich wkrętów samogwintujących. Na końcach podpór stała pokrywa z tymi samymi łącznikami.

Zwróć uwagę! Nie używaj gwoździ do montażu pokrywy. W procesie ich napędzania część ramy produktu może się poruszać.

Technologia wykonania uniwersalnego drewnianego stołu warsztatowego robi to sam

Pomimo faktu, że technologia tworzenia tego projektu jest pod wieloma względami podobna do poprzedniej wersji, do produkcji kompozytowych rysunków stolarskich wymagane będą wymiary bez żadnych wymiarów. Ale w tym przypadku zamiast śrub stosuje się śruby.

Ponadto w składanym uniwersalnym stole warsztatowym własnymi rękami można zainstalować szuflady do przechowywania narzędzi.

Składany stół warsztatowy technologii produkcyjnej zrób to sam:

- Podpory pionowe są instalowane w podobny sposób i są połączone poziomymi zworkami. Przed zamontowaniem zworek powinny być rowkowane pod kątem nakrętek i podkładek. Lepiej użyć młotka i dłuta.

- Gdy zworki są ustawione na wymaganym poziomie, wykonuje się przelotowe otwory w poziomym drążku i pionowo zamontowanym wsporniku. Tutaj zostanie wstawiona długa śruba. Z boku, gdzie znajduje się rowek na elementy złączne, umieścić nakrętkę i podkładkę, po czym element jest dobrze dokręcony.

- Poziome zworki do części ramy domowego stolika stolarskiego będą wymagały 2 sztuk. na każdej z 4 stron. Potrzebna jest również para zworek do instalacji pod powierzchnią roboczą (w środku). Przedmioty pod blatem przeznaczone są do szuflad. Odległość między tymi zworkami powinna odpowiadać wielkości skrzynek.

- Śruby służą do mocowania powierzchni roboczej. Na końcach podpór przygotowywane są wnęki montażowe, a na blacie stołu - otwory na łączniki. Śruby są zamontowane tak, aby ich głowice były zagłębione (1-2 mm).

Zwróć uwagę! Rysunki składanego stołu warsztatowego nie są tak skomplikowane, jak mogłoby się wydawać. Zaletą projektu jest to, że każdą uszkodzoną część można łatwo wymienić na nową.

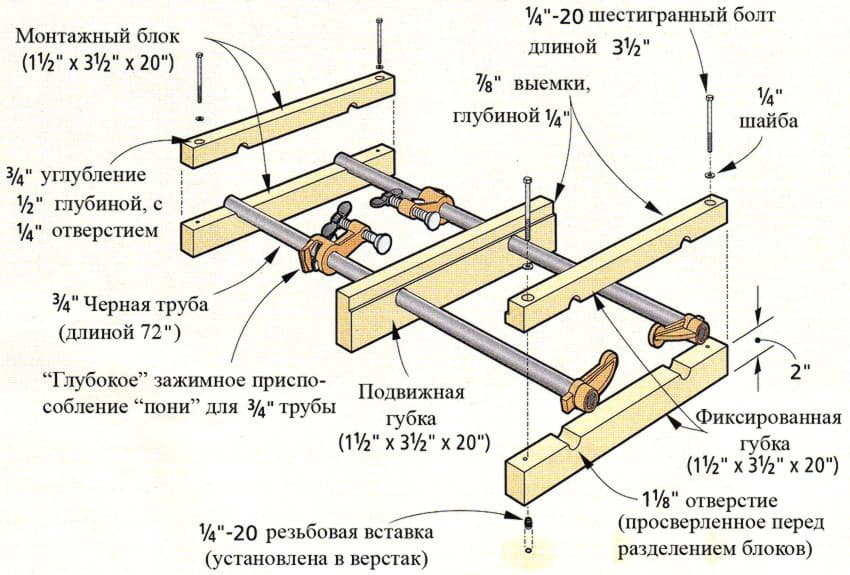

Projekt imadła do stolarki dla majsterkowiczów

Zazwyczaj warsztaty są wyposażone w imadła. Jak zrobić taki instrument własnymi rękami jest znany wielu właścicielom warsztatów garażowych. Do domowego projektowania potrzebne będą specjalne ćwieki. Takie elementy złączne są sprzedawane w sklepach ze sprzętem.

Dla początkujących eksperci zalecają korzystanie z dodatkowych materiałów, aby stworzyć imadło własnymi rękami: film przedstawiający sposób wykonania takiego narzędzia można łatwo znaleźć w Internecie.

Do pracy potrzebny jest specjalny sworzeń. Ta część, mająca nitkę, jest głównym aktywnym elementem struktury. Minimalna średnica sworznia wynosi 2 cm, długość nici wynosi 15 cm, im dłuższa jest ta część, tym szersze może być imadło. Jeśli te parametry wymiarowe uwzględnisz własnymi rękami w rysunkach imadła, możesz uzyskać konstrukcję, która jest rozwiedziona o prawie 8 cm

Gąbki narzędziowe są wykonane z pary desek. Jedna część części zostanie naprawiona. Aby to zrobić, musisz wziąć sosnę. Przesunie się druga część 2x1, 8x50 cm. W każdej z tych płyt należy wywiercić otwór na śrubę. Za pomocą wiertła o średnicy 1 cm na wszystkich płytach są jednocześnie tworzone otwory na kołki. Aby otwory nie poruszały się względem siebie, możesz połączyć je z gwoździami.

Po wykonaniu wszystkich otworów wkręca się w nie śrubę i wszystkie kołki wraz z podkładką i nakrętką.

Dobra rada! Aby móc obrabiać przedmioty o różnych rozmiarach, należy zmienić rozmieszczenie kołków. Konieczne będzie wykonanie kilku dodatkowych otworów w każdej z płyt znajdujących się w pobliżu zacisku śrubowego.

Dodatkowo możesz użyć własnego wideo, aby stworzyć imadło - materiał poniżej.

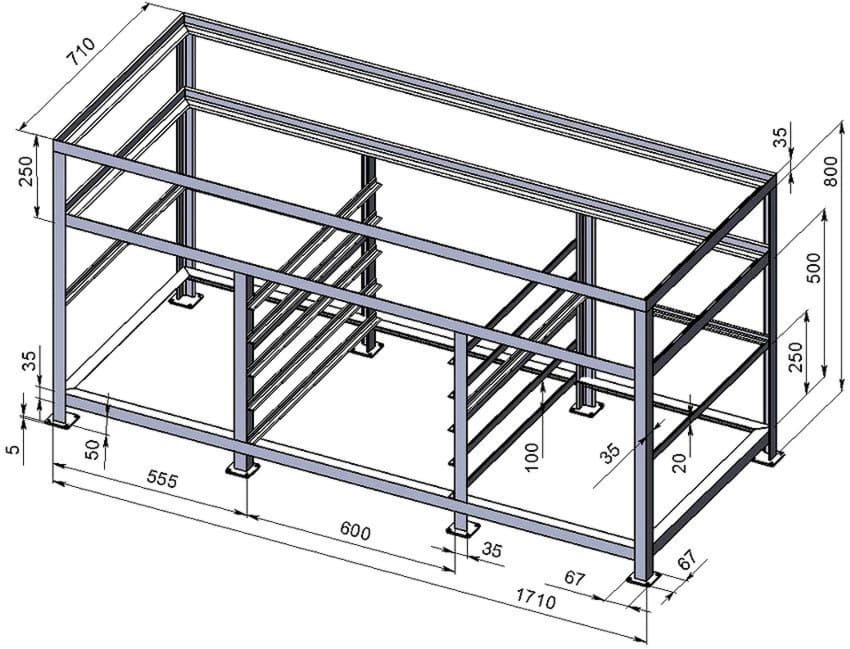

Tworzenie warsztatu metaloplastycznego własnymi rękami: jak wykonać metalową konstrukcję

W przypadku pracy ślusarzowej lepiej jest zrobić metalowy stół warsztatowy własnymi rękami, ponieważ drewniany nie zadziała w tym celu. Faktem jest, że drewno nie jest tak trwałe. Ponadto, podczas pracy z metalowymi półfabrykatami, blat tego materiału będzie stale uszkodzony i szybko stanie się bezużyteczny.

Na ogólnym rysunku warsztatu hydraulicznego można wybrać pięć głównych komponentów struktury:

- Dla podłużnej sztywności produktu stosuje się belki poziome (3 szt.) O wymiarach 6 x 4 cm. Długość - nieco ponad 2 m.

- Belki o małych rozmiarach do montażu w szafie (9 szt.) Rury profilowane o wymiarach 6 x 4 cm służą do montażu części ramowej kciuka. W obszarze narożnym znajdują się zgrzewane rozpórki z taśm stalowych. Dzięki tym wszystkim elementom rama jest wytrzymała i bardzo trwała.

- Dźwigary stelażowe (4 szt.) O długości 9-10 cm (przekrój 6x4 cm). Aby to zrobić, lepiej jest użyć metalowych rurek o grubych ścianach (więcej niż 2 mm).

- Numer narożny 50 (4 szt.), Który będzie używany jako pionowe stojaki. Wysokość tych elementów wynosi -1, 7-2 m. Dołączone zostaną tutaj narzędzia pracy.

Rozmiary warsztatu metalowego:

| Parametry środowiska roboczego | Rozmiar, cm |

| Długość struktury | 2200 |

| Szerokość konstrukcyjna | 750 |

| Wysokość konstrukcyjna | 950 |

| Szerokość szuflady | 750 |

| Odstęp między kciukami | 700 |

Dobra rada! W celu wykonania wysokiej jakości szwów zaleca się stosowanie półautomatycznego dwutlenku węgla. Wykwalifikowani rzemieślnicy mogą korzystać ze zgrzewarki impulsowej. W przypadku braku umiejętności obsługi tego narzędzia, lepiej powierzyć pracę profesjonalistom.

Stół warsztatowy technologii produkcji zrób to sam: jak wykonać montaż

Tworzenie uniwersalnego stołu warsztatowego własnymi rękami rozpoczyna się od montażu ramy. Aby to zrobić, weź kilka krótkich i kilka długich wiązek. W procesie spawania elementy te mogą być skręcone.

Aby temu zapobiec, musisz:

- Połóż części na idealnie płaskiej płaszczyźnie.

- W miejscach punktów dokowania (są ich 4) belki są chwytane za pomocą metody zgrzewania punktowego.

- Po tym wszystkie szwy spawalnicze są w pełni wykonywane. Najpierw z jednej strony ramy, a następnie z tyłu.

Następnie zamontuj tylny pionowy stojak i tylną belkę (długi, jeden z trzech). Upewnij się, że sprawnie są one umieszczone względem siebie. Jeśli występują jakiekolwiek odchylenia, belki można delikatnie wyginać młotkiem. Na koniec pozostałe elementy stelaża są zmontowane z pionowym układem położenia, a także elementami zapewniającymi sztywność.

Gdy rama jest gotowa, można ją przyspawać do rogów, aby wzmocnić konstrukcję. Blat stołu wykonany jest z drewnianych desek. Wstępnie impregnuj je środkiem zmniejszającym palność. Potem na wierzch kładzie się blacha.

Na pionowych elementach regału można przymocować tarczę wykonaną ze sklejki do narzędzi. Ten sam materiał jest używany do szycia kciuków. W przypadku pudełek można użyć metalowych pudeł lub wykonać drewniane konstrukcje.

Możesz pełniej zrozumieć technologię tworzenia stołu warsztatowego własnymi rękami, wideo zamieszczone poniżej:

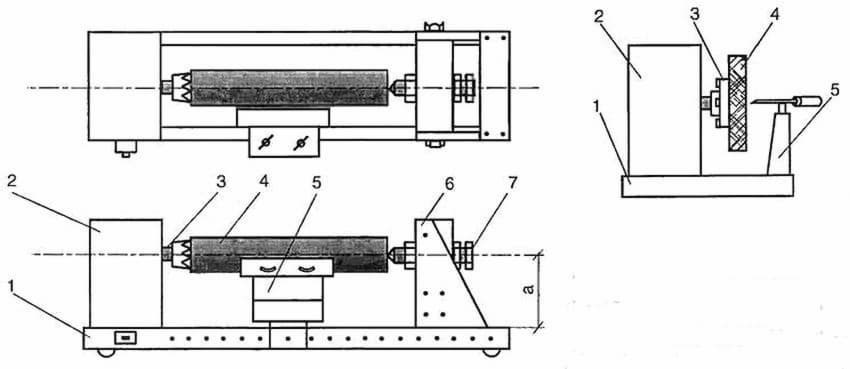

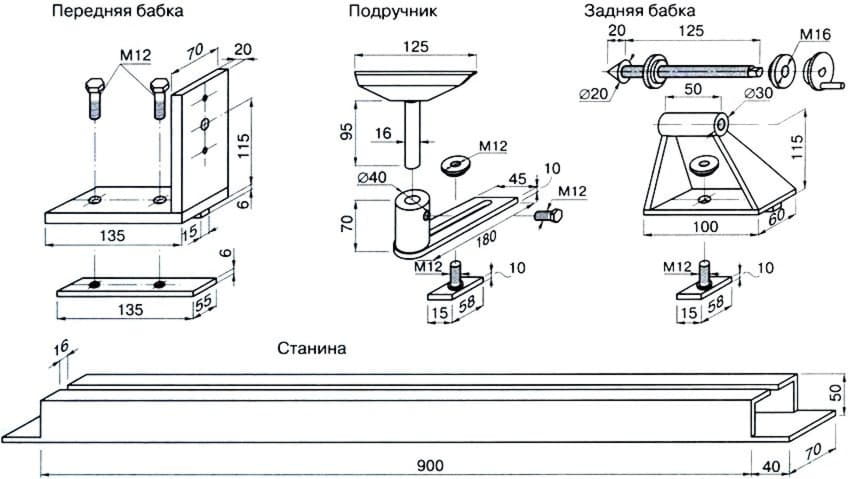

Cechy tworzenia tokarki do drewna do warsztatu domowego

W technologii tworzenia tokarki na drzewie własnymi rękami specjalne miejsce zajmuje łóżko. Z tej części bezpośrednio zależy praca innych części, a także stabilność całej struktury. Może to być metal lub drewno.

Dobra rada! Do produkcji standardowej tokarki na drzewie własnymi rękami lepiej jest użyć silnika elektrycznego, który jest w stanie osiągnąć prędkość 1500 obr / min. Optymalna moc wynosi 200-250 W. Jeśli zamierzasz przetwarzać duże kawałki, możesz zwiększyć pojemność.

Aby stworzyć maszynę tokarską do drewna własnymi rękami, możesz użyć starego ręcznego routera, który nie jest już potrzebny. Narzędzie to umieszcza się na platformie ze sklejki o grubości 1, 2 cm i rozmiarze 20x50 cm, którą wcześniej trzeba wywiercić w celu frezowania frezów i łączników. Zostaną zamontowane przystanki z barów. Są one niezbędne do zapewnienia, że młyn jest w stanie ustalonym. Sam router jest przymocowany dwoma gwoździami między zatrzaskami.

W rzeczywistości łatwo jest skopiować projekt domowej tokarki na drzewo własnymi rękami - wideo - w sieci jest wystarczająca ilość materiału.

Przykład własnej tokarki do drewna własnymi rękami

Dla bazy lepiej jest wziąć profil stalowy z grubymi ścianami. Aby konstrukcja była niezawodna, zaleca się użycie dwóch podpór. Nad nimi zostanie zainstalowane łóżko. Do mocowania części używane gniazdo typu połączenia. Najpierw musisz stworzyć platformy wsparcia przeznaczone dla personelu (tył i przód).

Lista części tokarki na drzewie (jak sprawić, by sam zestaw opierał się na tej liście jest łatwy do zrozumienia):

- Komponent mocy - możesz użyć silnika elektrycznego ze starej pompy lub pralki.

- Babcia (tył) - odpowiednia głowa z wiertarki z dużą rezerwą mocy.

- Babcia (z przodu) - aby zorganizować tę część, lepiej kupić fabryczne wrzeciono wyposażone w 3-4 szpilki. Umożliwia to przemieszczenie przedmiotu obrabianego względem osi obrotu.

- Element podtrzymujący - stół do siekaczy może być w dowolnej konfiguracji, o ile zapewnia komfort podczas pracy.

- Koło pasowe - jest elementem łączącym główkę i wały w silniku elektrycznym.

Zwróć uwagę! Aby pracować z tym projektem, musisz zakupić zestaw przecinarek fabrycznych. Jeśli masz odpowiednie narzędzie, możesz zrobić to samodzielnie, ale będziesz potrzebować stali narzędziowej.

Jako informacje pomocnicze możesz użyć wideo do złożenia tokarki na drzewie własnymi rękami, szczegółowo odzwierciedlając ten proces.

Drugi przykład tokarki do drewna to zrób to sam

Alternatywnym rozwiązaniem byłoby wyprodukowanie prostej konstrukcji mini tokarki na drewnie przy użyciu własnych rąk na podstawie wiertarki elektrycznej. Ten przykład technologii można wykorzystać jako test przed zbudowaniem poważniejszego narzędzia.

Ten typ maszyny nadaje się do obróbki małych przedmiotów drewnianych. Materiał na łóżko może służyć jako pręty drewniane. Konik można zastąpić kombinacją wału zamontowanego na łożysku oporowym. Aby naprawić przedmiot, należy uzyskać odpowiednią dyszę na wiertarce.

Ten projekt ma swoje wady, są one związane z:

- duże prawdopodobieństwo, że podczas frezowania wystąpią błędy;

- niski poziom niezawodności;

- niemożność przeprowadzenia obróbki drewnianych półfabrykatów o dużych rozmiarach.

Nie należy jednak rezygnować z tej opcji, ponieważ stanowi ona podstawę technologii do tworzenia bardziej zaawansowanych i złożonych narzędzi tokarskich. Aby prawidłowo zaprojektować konstrukcję, należy samodzielnie określić niezbędne właściwości operacyjne i właściwości techniczne.

Zasada wytwarzania frezów do drewna na tokarkę

Technologia w tym przypadku jest skomplikowana tylko przez właściwy wybór półfabrykatów, które nie tylko muszą mieć twardość krawędzi tnącej odpowiadającą wymaganiom, ale również muszą być prawidłowo zainstalowane w uchwycie - uchwycie.

Zwróć uwagę! W przypadku braku stali narzędziowej możesz zrobić to za pomocą improwizowanych środków. Po zakończeniu wstępnego etapu przygotowania materiał jest dodatkowo utwardzany.

Zalecane rodzaje pustych miejsc:

- Pręty są zbrojeniem stalowym - lepiej jest użyć opcji o oryginalnych wymiarach fabrycznych i przekroju kwadratowym.

- Pliki lub tarniki - zużyte półwyroby będą działały, ale nie wolno wnosić materiału z głębokimi wiórami lub pęknięciami.

- Sprężyny samochodowe - przed zastosowaniem tych półfabrykatów będą musiały się kwadraty, co nie każdy może zrobić. W tym celu przydatna spawarka. Garnitur i autogen.

На станке можно предусмотреть возможность смены резцов. Для этого изготавливается особая модификация корпуса с необходимыми монтажными деталями. Эти элементы должны быть достаточно прочными, чтобы выдерживать нагрузки в процессе работы и при этом сохранять исходное расположение кромочной части.

Когда резец изготовлен, выполняется его заточка, а режущая кромка закаливается. После того как режущая часть накалилась, резец нужно окунуть в машинное масло. С помощью технологии медленной закалки поверхность изделия можно сделать максимально твердой. В этом случае накаленная заготовка должна остывать в естественном режиме.

Приспособления для заточки ножей своими руками: чертежи и рекомендации

Для изготовления точила из двигателя от стиральной машины своими руками можно ограничиться мотором от старой советской конструкции, например, СМР-1, 5 или Рига-17. Мощности в 200 Вт будет достаточно, хотя можно увеличить этот показатель и до 400 Вт, выбрав другой вариант движка.

Перечень деталей, необходимых для заточного станка своими руками, включает:

- трубку (чтобы выточить фланец);

- гайку для фиксации камня на шкиве;

- металл для изготовления защитного кожуха для точила своими руками (толщина 2, -2, 5 мм);

- камень точильный;

- электрический кабельный шнур, имеющий вилку;

- устройство для старта;

- уголок из металла или же брусок из дерева (для станины).

Диаметр фланца должен соответствовать размерам втулки на моторе. Кроме этого, на данную деталь будет надеваться точильный камень. С одной стороны на этом элементе выполняется резьба. Отступ должен равняться толщине круга, умноженной на 2. Резьба наносится метчиком. С другой стороны фланец необходимо запрессовать на вал мотора с помощью нагревания. Фиксация осуществляется болтовым или сварочным соединением.

Dobra rada! Резьба должна идти в противоположную сторону относительно того направления, куда выполняются вращательные движения двигателя. Иначе гайка, фиксирующая круг, будет раскручиваться.

Рабочая обмотка мотора присоединяется к кабелю. Она имеет сопротивление 12 Ом, вычислить которое можно с помощью мультиметра. Пусковая обмотка для точила для ножей своими руками будет иметь 30 Ом. Затем изготавливается станина. Рекомендуется брать для нее металлический уголок.

Некоторые люди нуждаются в заточном станке для цепей бензопил. Своими руками сделать такую конструкцию можно из станины с 3 опорами, двух шпинделей, шагового двигателя (2 кВт) и труб, используемых в качестве держателей.

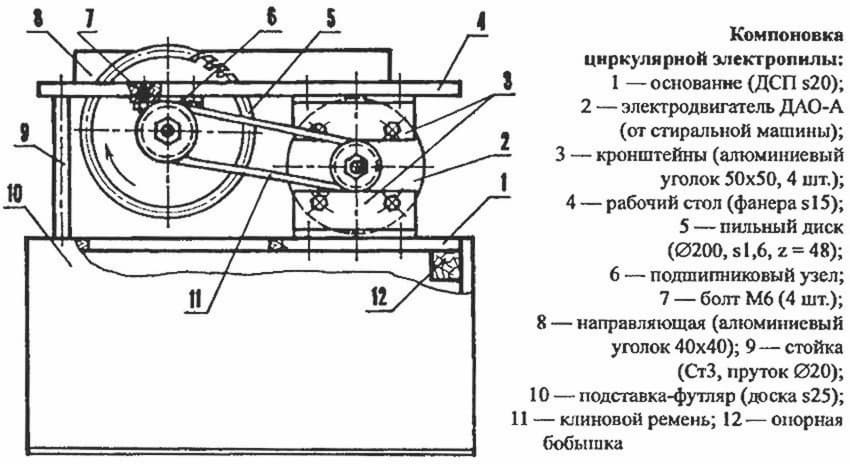

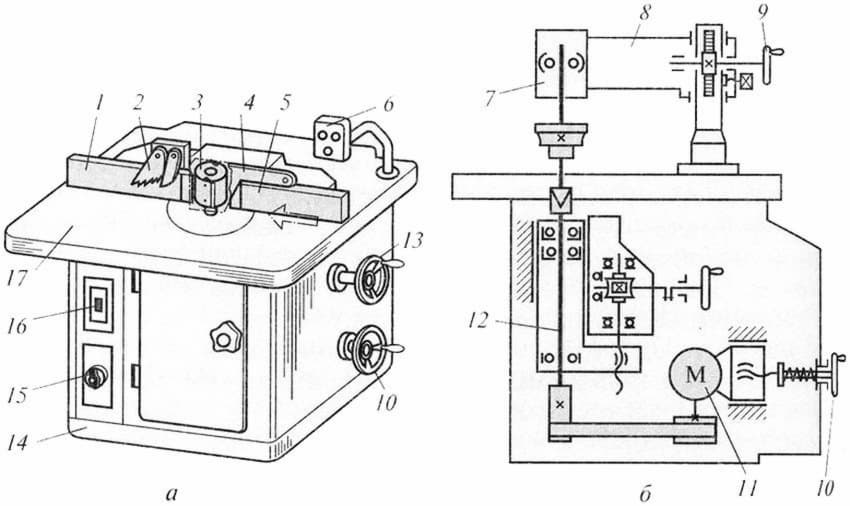

Инструкция по созданию стационарной циркулярной пилы своими руками

Создание стола для ручной циркулярной пилы своими руками является важнейшим этапом создания станка, поскольку на этой конструкции будут размещаться основные детали оборудования в виде:

- силового агрегата;

- контрольного блока;

- режущего компонента;

- других составляющих.

Опорная станина на столе для ручного инструмента выполняет функцию направляющей для циркулярной пилы своими руками. Она контролирует направление, в котором осуществляется распил, и фиксирует заготовку.

Пилорама – модификация циркулярной пилы. Отличие заключается лишь в том, что диск размещен снизу. На конструкцию стола для циркулярной пилы своими руками возложена функция станины. Здесь же установлен силовой агрегат, блок, фиксирующий диск и система контроля.

На этапе проектирования для циркулярной пилы своими руками чертежей следует брать во внимание некоторые факторы:

- Глубину, на которую будет осуществляться пропил материала, – показатель зависит от геометрии диска.

- Уровень мощности электрического мотора – достаточно будет удельного показателя в 800 Вт.

- Зона монтажа системы контроля – управление должно располагаться как можно дальше от диска.

- Вращательная скорость – минимально допустимый показатель составляет 1600 об./мин., иначе в процессе резки будет происходить изменение цвета.

Dobra rada! Если стол изготавливается под ручной вариант инструмента, столешницу рекомендуется сделать металлической. Лист металла стоит оснастить в основании ребрами жесткости.

Как изготовить циркулярную пилу из болгарки своими руками

Сначала изготавливается столешница из листового материала. На него наносится разметка в соответствии с размерами инструментария. По этой разметке выполняются вырезы для установки пилы.

Далее выполняется:

- Установка параллельного упора для циркулярной пилы своими руками, изготовленного из деревянной рейки. Элемент закрепляется на столешнице.

- Паз для упора – данные элементы формируются на столешнице методом фрезеровки.

- Монтаж линейки для измерений – зона установки размещается у передней кромки режущего элемента. Линейка будет использоваться для контроля размерных параметров заготовок.

- Установка струбцин – дополнительный компонент для фиксации заготовки.

Для станка из циркулярной пилы своими руками потребуются ножки. Они монтируются с учетом габаритов столешницы из деревянных брусьев с сечением 4х4 см. Допускается использование стальных уголков. Чтобы обеспечить дополнительную устойчивость, между опорами следует установить ребра жесткости. Рядом с рабочим местом помещается контрольный блок. Не стоит отказываться от установки УЗО и приспособлений, предохраняющих двигатель от перегрузок.

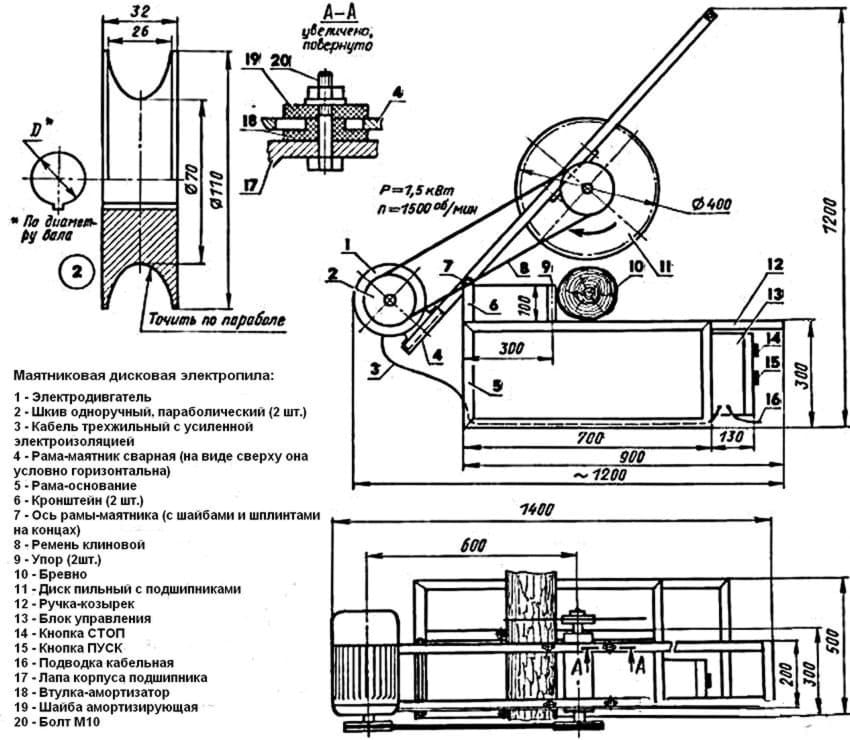

Технология создания отрезного станка по дереву

Технология изготовления самодельного отрезного станка:

- Нарезка деталей из уголка для сборки рамы (общий размер – 120х40х60 см).

- Сборка рамы методом сварки.

- Фиксация швеллера (направляющая) с помощью сварки.

- Монтаж вертикальных стоек (2 шт.) на швеллер (болтовое соединение).

- Сборка рамы из труб для установки электрического движка и вала под необходимым наклоном (45х60 см).

- Установка плиты с двигателем в задней части рамы.

- Изготовление вала, укомплектованного фланцами, опорами и шкивом (высота выступания фланца – 3, 2 см).

- Монтаж опор, подшипников и шкивов на вал. Фиксация подшипников осуществляется на верхнюю раму в углублениях, выполненных в плите.

- Монтаж коробки с электрической схемой на нижний участок рамы.

- Установка вала в зоне между стойками. Диаметр – 1, 2 см. Поверх вала должна быть надета втулка с минимально возможным зазором, так, чтобы эти элементы скользили.

- Приваривание коромысла, изготовленного из швеллера (80 см), на втулку. Размер плеч коромысла должен находиться в рамках следующего соотношения: 1:3. С наружной стороны необходимо закрепить пружины.

Dobra rada! Специалисты советуют применять асинхронный двигатель. Такой мотор не особенно требователен. Для сетей с 3-мя фазами необходим двигатель с мощностью 1, 5-3 кВт, для однофазных сетей этот показатель нужно увеличить на треть. Потребуется подключение посредством конденсатора.

Останется выполнить монтаж мотора на короткое плечо коромысла. На длинное плечо помещается режущий элемент. Вал и двигатель соединяются с помощью ременной передачи. Для столешницы можно использовать лист металла, строганную доску.

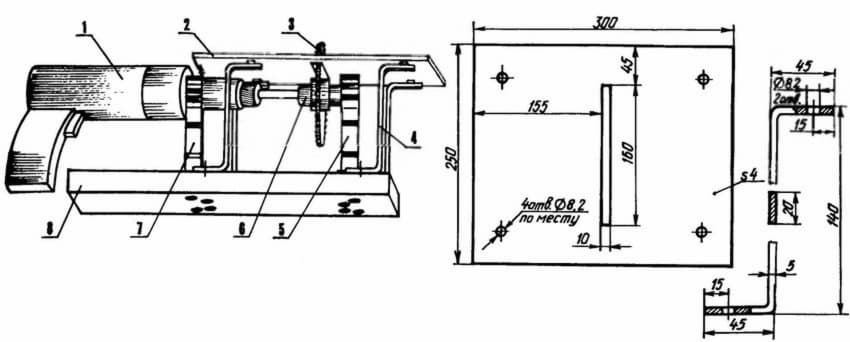

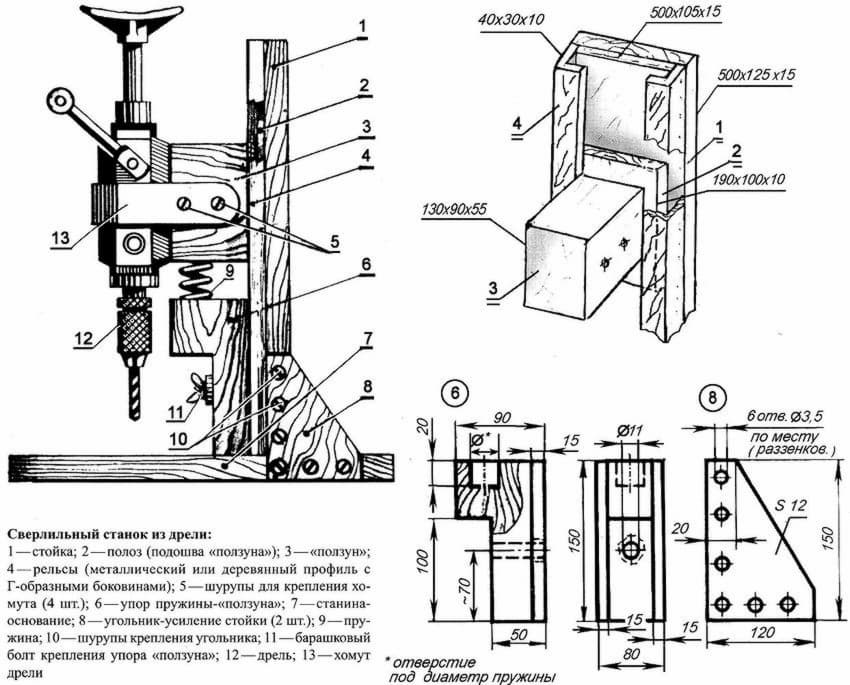

Сборка сверлильного станка своими руками: видео как сделать конструкцию, рекомендации

Хороший чертеж сверлильного станка из дрели своими руками – основное условие, чтобы обзавестись необходимым инструментом. Для создания такого станка не нужно применять особенные материалы и покупать дополнительные комплектующие.

Составляющие для конструкции самодельного сверлильного станка своими руками:

- станина (основание);

- вращательный механизм (дрель);

- приспособление, обеспечивающее подачу;

- вертикально расположенная стойка для фиксации дрели.

В освоении технологии изготовления сверлильного станка из дрели своими руками видео - материал может оказать неоценимую помощь.

Руководство по созданию сверлильного станка своими руками (как сделать простейшую конструкцию):

- Для стойки лучше использовать ДПС, чтобы деталь получилась массивной или мебельную плиту толщиной более 20 мм. Это позволит свести на нет вибрационное воздействие инструмента. Допускается использование основания от старого микроскопа или фотоувеличителя.

- Точность сверлильного станка из дрели своими руками зависит от направляющих (2 шт.). Они служат основой для перемещения колодки, на которой располагается дрель. Для изготовления направляющих лучше всего взять стальные полосы. Впоследствии они будут надежно прикручены шурупами к стойке.

- Для колодки нужно взять хомуты из стали, благодаря которым на данной детали будет надежно закреплен вращательный механизм.

Для изготовленного своими руками сверлильного мини - станка необходим механизм подачи вращательного инструмента. Классическая схема конструкции предполагает использование пружины и рычага. Пружина закрепляется между колодкой и стойкой.

Существует множество приспособлений для заточки сверл своими руками, видео - материал поможет разобраться в этой теме.

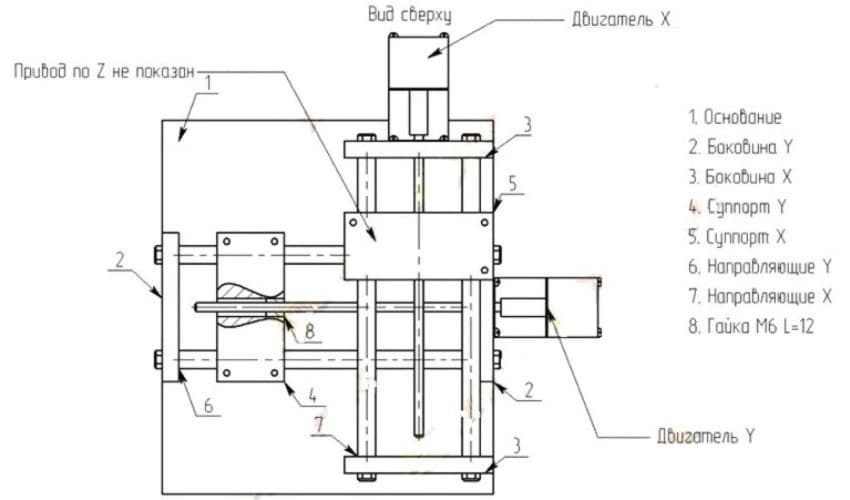

Особенности фрезерных станков с ЧПУ своими руками

Oprogramowanie jest uważane za ważny element frezarki CNC na drewnie własnymi rękami. Rysunki zwykłej konstrukcji uwzględniające ten warunek powinny zawierać dodatkowe elementy:

- Port LPT;

- Jednostka CNC.

Dobra rada! Do wykonania własnej maszyny do kopiowania i frezowania drewna lub metalu można użyć wózków należących do starej drukarki. Opierając się na tych szczegółach, możesz stworzyć mechanizm, który pozwala młynowi poruszać się w dwóch płaszczyznach.

Montaż frezarki do drewna do warsztatu domowego

W pierwszym etapie rysunki są sporządzane dla frezarki na drzewie własnymi rękami, które zawierają informacje na temat rozmieszczenia wszystkich elementów struktury, ich rozmiarów, a także metod mocowania.

Następnie rama nośna jest montowana z rur wstępnie pociętych na części o wymaganym rozmiarze. Do klejenia należy użyć spawarki. Następnie monitorowane są parametry wymiarowe, aby rozpocząć wytwarzanie powierzchni roboczej.

Musimy działać w ramach następującego schematu:

- Oznakowanie jest nanoszone na DVP na płytę, a blat stołu jest z niego wycięty.

- Jeśli obcinak zostanie umieszczony pionowo, musisz wykonać wycięcie w płycie.

- Wrzeciono montażowe i silnik elektryczny. W tym przypadku wrzeciono nie powinno wychodzić poza powierzchnię powierzchni roboczej.

- Ustaw pasek ograniczający.

Pamiętaj, aby pracować, aby przetestować maszynę. Dołączony frez nie powinien zbyt mocno wibrować. Aby skompensować tę wadę, zaleca się dodatkowo zainstalować usztywnienia.

Montaż frezarki do metalu zrób to sam

Instrukcje krok po kroku dotyczące wykonania domowej frezarki do metalu:

- Kolumna i łóżko wykonane są z metalowego kanału. Wynik powinien być w kształcie litery U, gdzie podstawa narzędzia działa jak dolna belka poprzeczna.

- Przewodniki są wykonywane z rogu. Materiał należy szlifować i przykręcić do kolumny.

- Prowadnice konsoli wykonane są z rury profilowej o przekroju kwadratowym. W tym miejscu należy włożyć szpilki z gwintowanymi gwintami. Konsola zostanie przesunięta kosztem podnośnika samochodowego w kształcie rombu do wysokości 10 cm. W tym przypadku amplitudy na boku wynoszą 13 cm, a blat można przesunąć w obrębie 9 cm.

- Powierzchnia robocza jest cięta z arkusza sklejki i mocowana śrubowo. Zapięcia głowy muszą się utopić.

- Na powierzchni roboczej mocowanie imadła jest wykonane z rury o przekroju kwadratowym i przyspawanym do siebie metalowym narożnikiem. Jako element mocujący obrabianego przedmiotu lepiej użyć kołka pokrytego gwintem.

Zwróć uwagę! Lepiej jest zamocować element obrotowy w ramie, aby wrzeciono było skierowane w dół. Do mocowania konieczne jest wcześniejsze spawanie zworek, wymagane będą śruby i nakrętki.

Następnie należy przymocować stożek (Morse 2) do wrzeciona i zainstalować na nim tuleję zaciskową lub uchwyt wiertarski.

Funkcje dokonywania reysmusovogo maszyny zrobić to sam

Rysunki majsterkowicza o złożonej strukturze wymagają użycia drogich komponentów:

- łożyska o wysokiej odporności na zużycie;

- blachy stalowe;

- ząbkowane zęby;

- koła pasowe;

- mocny silnik elektryczny.

W wyniku tego znacznie wzrasta koszt wykonania domowego miernika powierzchni. Z tego powodu wielu próbuje ograniczyć się do najprostszego projektu.

Instrukcja samodzielnej maszyny do grubościowania drewna:

| Element konstrukcyjny | Dane |

| Łóżko | Ramy (2 sztuki), wykonane za pomocą spawania na podstawie kąta (4-5 cm). Ramy są łączone kosztem ćwieków (zaopatrzone w 6 twarzy - 3, 2 cm). |

| Wyciąganie | Rolki gumowe typu wyzwalającego z pralki. Są one obrabiane do rozmiaru łożysk i nakładane na oś o średnicy 2 cm, działając poprzez ruchy ręczne obrotowe. |

| Tabela | Polerowana płyta jest przymocowana do ramy za pomocą śrub, głowice muszą być ukryte. Płyty muszą być traktowane olejem (już używanym). |

| Silnik | na 3 fazach, moc - 5, 5 kW, prędkość obrotowa - 5000 obr / min. |

| Pokrywa ochronna | Wykonane z cyny (6 mm), noszone na rogu ramy (20 mm). |

Montaż manometru z strugarki elektrycznej własnymi rękami

Aby stworzyć domowej maszynę do grubościowania, należy umieścić płaszczyznę na belce, zamocować ją za pomocą narzędzia, takiego jak zaciski, nie zapominając o pozostawieniu luki.

Zwróć uwagę! Rozmiar szczeliny jest ustalany z uwzględnieniem grubości przedmiotu obrabianego, który zostanie przetworzony na maszynie.

Schemat tworzenia miernika samolotowego własnymi rękami jest bardzo prosty:

- pręt podtrzymujący jest zamocowany na wygodnej powierzchni;

- wymagany rozmiar przerwy jest wybierany przez dodanie przekładek ze sklejki;

- na uzyskanej podstawie zaciska strukturę grubościomierza z samolotu elektrycznego.

Dwa zaciski trzymają podstawę na stole, pozostałe dwa - samolot. Przekonani o niezawodności tego uchwytu, możesz zacząć korzystać z narzędzia.

Schemat tworzenia szlifierki do drewna DIY

Zalecenia dotyczące produkcji szlifierki taśmowej do materiałów eksploatacyjnych:

- Optymalna szerokość taśmy szlifierskiej wynosi 20 cm.

- Szmergiel z taśmy jest cięty na paski.

- Naklejka taśma ścierna biegnąca do tyłu.

- Aby wzmocnić szew, musisz umieścić gęsty materiał pod spodem.

- Nie zaleca się stosowania kleju niskiej jakości, ponieważ spowoduje to pęknięcie materiału wzdłuż szwu.

- Średnica wału dla taśmy w środku powinna być 2-3 mm szersza niż krawędzie.

- Aby zapobiec ześlizgnięciu się taśmy, zaleca się nawinąć ją z cienkiej gumy (koła rowerowego).

Kalibracja - szlifierki do drewna należą do grupy konstrukcji bębnowych. Ta kategoria jest obszerna i obejmuje wiele rodzajów sprzętu.

Do produkcji ręcznej maszyny do szlifowania bębna na drzewie możesz wybrać następujące wzory:

- szlifowanie powierzchni - obrabiany przedmiot jest obrabiany w tej samej płaszczyźnie;

- planetarny - z jego pomocą tworzy się płaska płaszczyzna na obrabianym przedmiocie;

- szlifowanie okrągłe - służy do obróbki wlewków cylindrycznych.

Z poniższego filmu możesz dowiedzieć się, jak zrobić własną szlifierkę.

Zasady działania maszyny do majsterkowania drewna

Bardzo ważne jest prawidłowe ustawienie sprzętu w projektach ręcznej maszyny do łączenia, aby błędy nie przekraczały dopuszczalnych wartości:

- prostopadle - maksymalnie 0, 1 mm / cm;

- płaszczyzna wynosi 0, 15 mm / m.

Technologia tworzenia zrób to sam za pomocą wideo.

Jeśli podczas pracy na powierzchni poddawanej obróbce pojawi się mech lub przypalenie, elementy tnące staną się matowe. Aby przetwarzanie części o wymiarach mniejszych niż 3 x 40 cm było wygodniejsze, należy je trzymać za pomocą popychaczy.

Zakrzywiona powierzchnia przedmiotu obrabianego po przeprowadzonej obróbce wskazuje, że naruszone jest prawidłowe położenie noży i powierzchni roboczej. Przedmioty te muszą zostać ponownie ustawione.

Wszystkie te maszyny mogą być przydatne do naprawy w domu lub elementarnych napraw. Dlatego ich obecność na warsztatach domowych będzie przydatna. Niezależnie od tego, jak zostanie wyposażony garaż, wszystkie maszyny wymagają ostrożnego i uważnego podejścia. Podczas pracy nigdy nie zapominaj o bezpieczeństwie.